如果該數據屬實,那么富士康的機器人制造和使用量令人震驚,穩坐國內機器人第一大廠的交椅。4萬臺機器人是什么概念?根據相關數據統計,2015年全球機器人銷量24萬臺,其中中國銷量6.8萬臺。可想而知,富士康的機器人數量是驚人的。

重要的是,富士康在機器人這一業務上極為低調和神秘。

五年前的百萬機器人計劃

2011年時候,郭臺銘在多個場合拋出了機器人計劃,表明要在三年內用一百萬臺機器人改良富士康的生產線。

盡管五年過去,百萬機器人計劃并沒有如期實行,但富士康的機器人之路始終在行進。江蘇昆山是富士康工廠所在地之一,曾經最多擁有11萬名工人。去年,昆山市政府出臺“轉型升級創新發展六年行動計劃”,推動企業進行技術改造,實施“機器換人”。目前富士康在昆山的工廠已經由過去的11萬人逐漸縮減到了6萬人,這也表明富士康的機器換人計劃大步推行。

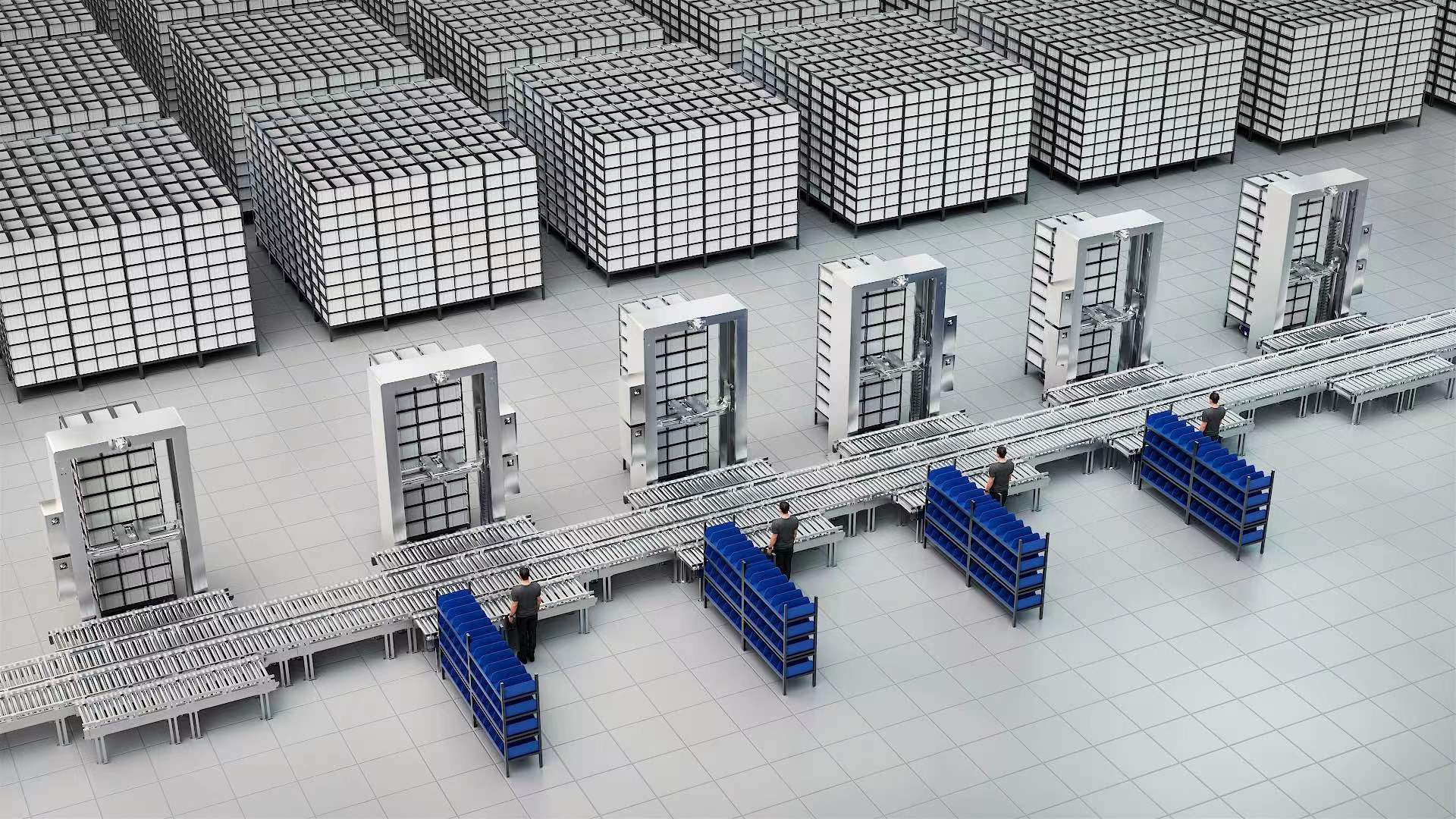

據相關人士透露,富士康機器人使用密度最高的工廠在臺灣。在臺灣地區新北市,郭臺銘建立起了一座無人工廠。全自動化的生產線,由機器手臂來做CPU的插槽,能夠非常精準、毫無誤差地在兩三公分見方的電路板上,密密麻麻插上3000根端子,一天產量高達7000多個。

這座示范性質的無人工廠,是由富士康集團旗下子公司賜福科技負責經營。此前極為低調的賜福科技幾乎很少對外宣傳,而去年開始,賜福科技也開始作為獨立的運營公司對外承接機器人及自動化改造項目。

這一轉變一方面得益于富士康內部成熟的自動化運作經驗,另一方面也表明富士康開始了從內部推行到外部服務的機器人之路。

機器人換人雖好 但企業的核心依然是人

相較于其他的機器人本體,富士康的機器人別有特色,這些被涂染成綠色的機器人被應用于堆棧、上下料取放、輸送、裝配、搬運、小負載搬運、打磨、貼膜,當然也包括噴涂、拋光、油壓等工序。

盡管內部使用了大量的機器人,富士康的減員消息一再傳播,但是對于“代工之王”的富士康而言,機器人永遠無法取代一個靈活的、高技術的熟練人才。

有業內人士表示,對于一家緊跟當前智能手機龍頭訂單的代工廠而言,員工比當前智能化程度不高的機器人具備更大的靈活性。更復雜的結構、更精細的組件,電子產品對機器人的感知和反應能力要求更高。而蘋果產品相對更嚴苛一些,某些蘋果產品微細的螺絲,其規格要精確到百分之一毫米。一旦在蘋果對新的零部件要求有變動的情況下,可以迅速配備不同的員工調整生產線,跟進需求變化。

可以知道,熟練技工與高素質的產業工人才是蘋果供應商的核心優勢,只有他們才能應對緊急需求的改變與提升技術標準來應對創新需求的沖擊。如果機器人可以輕易代替人力生產iPhone,那富可敵國的蘋果為何不自己建立機器人工廠來批量生產呢?富士康的價值又在哪里?這值得富士康好好反思。

智能制造機器人換人管理是重點

雖然業內對無人工廠有很多爭議,但隨著人工智能等技術在生產現場的應用,自動化將高度發展,以前無法實現自動化的場景,將完全由自動化技術來達成,從而在大量的行業中實現無人工廠。因此,對于大部分行業來講,雖然無人工廠實現的時間難以確定,但無人工廠將成為生產制造領域的常態,從產品設計、生產制造、渠道銷售到產品服務的全產品生命周期來看,生產制造環節的全面自動化,也是一個主流。

智能裝備不管多么智能,它要完成一個產品的加工,必須有執行機構來承擔加工作業。可預見的是,在智能制造環境下,傳統的生產操作者有可能就會失業,但從事設備修復、維護、異常問題檢查或處理的人,會變得越來越重要。但設備可靠、穩定、高效、安全運行的前提將發生重大變化。傳統的技術方法和組織管理方法,將很難有效保障智能裝備的運行能力,需要進行革新或重新設計。需要革新的還有觀念和維修策略。設備管理當前面臨的最主要挑戰,是在既有的各類管理理論和方法基礎上,尋找一種新的方法和新的管理機制,可將設備管理的知識、技術方法和自主控制能力融合在一起,并將相關主要因素構建成為一個開放的控制與反饋系統,以適應智能制造的技術環境,并使設備在其壽命周期內可實現資產投資價值的最大化和運行效能的極限化。

其實,機器人與人的話題不僅僅存在于富士康一家公司,對于大勢所趨的智能制造來說,機器人的應用不僅牽扯到普通勞動工人的就業問題,而且對于未來制造業格局將產生深遠影響。

但無論如何,富士康有實力研制自己的工業機器人,也有大規模的“試驗場”,在眾多工序、流水線和車間中優化改良機器人,這些舉措是制造業發展的必然趨勢。對于富士康而言,機器人之路,尚且在初始階段。