“一部好的汽車,一定是從沖壓開始的。”提及汽車制造中的沖壓工藝,很多汽車工程師都這樣形容。沖壓工藝作為整車生產制造的第一步,相當于建筑施工中的打地基,非常重要。為確保下線的每部新車都有一個“鋼炮”級堅固車身和流暢優美的曲線,東風風行乘用車新基地的沖壓車間,引入了具有同行領先水準的7軸機器人自動化沖壓生產線。

七軸工業機器人從上世紀七十年代末逐步發展至今,已廣泛用于醫療、深海、遙操作等領域。一般的六軸機器人因其機構屬性,當末端位姿軌跡規定之后,不可避免地存在如無法避障、運動靈活性差、不能克服關節運動極限等弱點。而7軸機器人則具備獨有的自運動特性,能夠克服上述弱點,是機器人對人類手臂最真實的還原。比如六軸機器人每個關節的力是一定的,分配可能不合理。但七軸機器人可以通過控制算法調整各個關節的力矩,讓薄弱的環節承受的力矩盡量小,使整個機器人的力矩分配更均勻、更合理。

如圖所示,在東風風行現代化生產基地,車門、車窗、車蓋等車身零部件的沖壓過程由巨大的機床完成,每道工序之間的搬運環節則由機器人完成。橘黃色機械手臂的手掌是真空吸附器,可以輕松吸附起巨大、不規則的車身部件,送到下一個沖壓設備。沖壓工序完成后,質檢機器人開始工作,通過攝像頭、激光等技術檢測成品是否有瑕疵。在沖壓車間現場,僅需少量工人負責監控或調整設備。高度自動化的沖壓生產線,將尺寸誤差降到最低,帶來較高的良品率,并大幅提高生產節拍。“人工沖壓汽車側圍件,一分鐘只能沖壓三四件,機器人能沖壓六七件,而且不良率最高也只是人工沖壓的1/10。”東風風行相關負責人說。

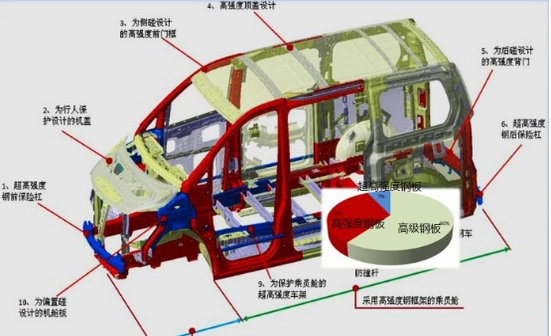

當然,先進的沖壓工藝只是東風風行高安全、高顏值車身打造的起點。接下來,同樣達到先進水平的焊接、涂裝、總裝工藝,則讓東風風行高品質的設計一步步轉為現實。焊接車間采用機器人激光焊接、激光掃描在線檢測,提高焊接質量;涂裝車間采用水性高泳透力無鉛陰極電泳漆,既減少對環境的影響,又提高了車身耐腐蝕性能;總裝車間物料輸送采用AGV自動小車集配指示系統,并引入防錯防誤技術,優化裝配工藝。此外, ISO/TS16949質量體系的嚴苛管理,更全面確保了東風風行每部新車的優異品質。新車下線后還需進行嚴格的111項動態性能測試,通過ABS、ESP等18個復雜測試路段,才能最終交付用戶。

對標主流合資車企的生產制造工藝,為東風風行產品品質的持續升級夯實了基礎,繼而助推了其產銷規模的不斷擴大。統計數據顯示,“十二五”期間,東風風行年銷量增長5倍,并完成從MPV到SUV再到轎車、從低端到中端再到高端的全產品覆蓋。繼續秉承“品質向上、品牌向上”的發展戰略,東風風行將力爭在“十三五”躋身自主乘用車一線行列。