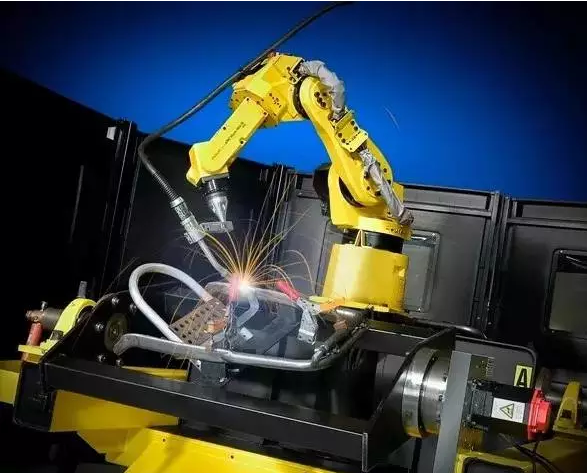

而焊接機器人之所以能夠占據整個工業機器人總量的40%以上,與焊接這個特殊的行業有關,焊接作為工業“裁縫”,是工業生產中非常重要的加工手段,同時由于焊接煙塵、弧光、金屬飛濺的存在,焊接的工作環境又非常惡劣,焊接質量的好壞對產品質量起決定性的影響。

優勢明顯 增長可期

焊接機器人比人工焊接有著無與倫比的優勢,它操作簡單,控制方便;并且人工需要休息,焊接機器人可以連續工作,生產效率是人工的3倍以上,而且更能降低人工的管理成本;同時工人焊接工作強度大,工作環境惡劣,焊接煙塵,焊接飛濺,焊接弧光等對人體有很大的傷害,而焊接機器人操作相對簡單,它有封閉的獨立工作站,操作人員在工作站之外能夠完成焊接工作,工人健康得到很好的保護。

由此可見,采用機器代替手工焊接,即保證了焊接質量,提高了焊接效率,又能避免焊工面臨過大風險。

我國作為制造業大國,在未來很長一段時間內,制造業仍將在國民經濟中占據重要地位。隨著科技的進步,提升制造業水平將是未來競爭的關鍵,因此焊接機器人增長態勢明顯可期。

焊接機器人在汽車制造業

隨著國內汽車制造業的迅速發展,機器人在汽車焊接中的運用也越來越廣泛,現在機器人焊接技術已經作為一種先進的生產技術被廣泛采用,尤其在汽車焊接生產線中最為突出。

其實早在70年代末,上海電焊機廠與上海電動工具研究所,合作研制的直角坐標機械手,就成功地應用于上海牌轎車底盤的焊接。

“一汽”作為我國最早引進焊接機器人的企業,1984起先后從KUKA公司引進了3臺點焊機器人,用于當時“紅旗牌”轎車的車身焊接和“解放牌”車身頂蓋的焊接。1986年成功將焊接機器人應用于前圍總成的焊接,并于1988年開發了機器人車身總焊線。

到90年代后,機器人的焊接技術有了大幅提升,制造成本不斷下滑,因而在各行各業得到廣泛使用。

進入21世紀由于國外汽車巨頭的不斷涌入,汽車行業迅猛發展,我國汽車行業的機器人安裝臺數迅速增加,2002、2003、2004年每年都有近千臺的數量增長。估計我國目前焊接機器人的安裝臺數在4000臺左右。汽車行業焊接機器人所占的比例會進一步提高。

如今,勞動力成本持續上升,制造企業更青睞于使用機器人。通過投入機器人,企業產品競爭力明顯提升,且日常維護和消耗小,創造出更大盈利空間。對于薄利的制造企業而言,焊接機器人更是有著不可比擬的優勢。

面向智能化、多樣化

早期,焊接機器人缺乏“柔性”,焊接路徑和焊接參數須根據實際作業條件預先設置,工作時存在明顯的缺點。隨著計算機控制技術、人工智能技術以及網絡控制技術的發展,焊接機器人也由單一的單機示教再現型向以智能化為核心的多傳感、智能化的柔性加工單元(系統)方向發展。

目前,我國焊接機器人的應用主要集中在汽車、摩托車、工程機械、鐵路機車等幾個主要行業。汽車是焊接機器人的最大用戶,也是最早用戶。汽車制造和汽車零部件生產企業中的焊接機器人占全部焊接機器人的60%。

當前的焊接機器人正不斷向智能化、多樣化方向發展。隨著先進制造技術的發展,實現焊接產品制造的自動化、柔性化與智能化已成為必然趨勢。機械制造工業是國民經濟的基礎工業,而焊接技術則是機械制造工業的關鍵技術之一,一個國家的焊接技術發展水平逐漸成為衡量其工業和科技現代化發展水平的重要標志。由于焊接機器人具有通用性強、工作可靠的優點,在不銹鋼焊接、鋁制品焊接的需求越來越大,也受到越來越多關注和重視,未來,焊接機器人將大有可為。