4月中旬,天氣回暖的氣息來到中國,正由南向北開始蔓延。4月12日至15日,在廈門舉行的2017廈門工業博覽會暨第二十一屆臺交會(以下簡稱“工博會”)上,如何順應“中國制造2025”、“工業4.0”的浪潮,促進智能制造,創造兩岸制造業新優勢成為最熱話題。正處于結構調整轉型升級期的“中國制造”,與處于中國大陸東南沿海的廈門一樣,最先感受到了回暖的溫度。

工業機器人的制造成為本次工博會一大亮點,經濟觀察報采訪的多家工業機器人制造商均表示,今年開春以來,訂單明顯增多,工廠正在進一步擴大生產。

工業機器人需求涌現

“6000臺設備!”這是賴偉軍剛剛得知的一個北京訂單的訂購數量。賴偉軍是北京精雕集團福州分公司的工程師,公司生產能為客戶提供小刀具銑削、鉆削、磨削等工藝的自動化機器人。

而在不遠處的另一個裝配自動化機器人展位上,一個上午的時間,業務員手中客商聯絡表已經密密麻麻填寫到了第五頁,這種現象在展會當中并不少見。

觀望了一年之久的廠家終于開始出手了。賴偉軍告訴經濟觀察報,去年國家“去庫存”導致很多廠家減少生產,對工業機器人需求變小,公司設備賣得少,但今年開春以來,對于設備的需求一下子爆發了。

此刻,這種回暖的熱流正彌漫在整個工博會的展廳。感受到這股回暖熱流的工業機器人企業,其需求方涉及汽車制造、工程機械、IT產品、五金機電、衛廚家居等行業。

在中國機電產品進出口商會臺北辦事處主任李榮民看來,一方面中國內地市場是全球較大的機床消費市場,市場前景可期;另一方面,近年來中國內地市場在機器人、3D打印、互聯網、云計算發展非常快,整合國際市場資源的步伐也加快,創造了良好的合作條件。

機器人制造現狀

隨著“中國制造2025”的提出,智能機器人產業成為時下最熱門的新型產業。據工信部的數據顯示,2016年,我國工業機器人產量已經達到7.24萬臺,同比增長了34.3%,產業規模日益擴大。

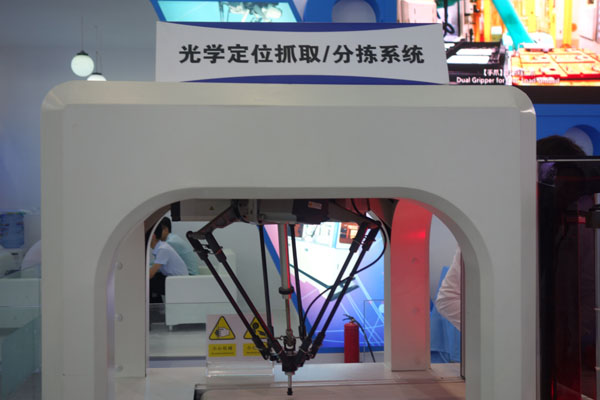

機器人投籃、作畫、甚至在蛋殼上進行微雕技術,成功吸引了人們的眼球。在面積約12000平方米的“國際智能制造展”館中,展出了境內外約200家智能制造自動化品牌企業的產品,絕大多數應用于工業制造。

廈門博奧特自動化科技有限公司業務經理史招華對經濟觀察報介紹道,一臺自動化設備的效率約等于六個人工裝配的效率,加之后續檢測所需的兩個人,共可節約八個人的人工成本。而在廈門順琇焊切器材有限公司鄭經理看來,工業機器人代替人工進行危險性高的切割焊接工作,能夠避免工人因疲勞操作帶來的工傷隱患、同時有效減少了企業安全隱患。

鄭經理對經濟觀察報介紹道,目前,除了江、浙、滬、珠江三角洲地區以外,其他地區的制造商普遍對自動化理解程度不高、自動化概念也比較模糊。在他看來,運用自動化設備,并不意味著能夠完成制造的所有環節,而是滿足其中的一部分機械化制造環節;而利用工業機器人的前提是,制造商要改變以往制造模式、進行標準化生產。

與此同時,工業機器人也在向個性化和精細化發展。在參加工博會的4萬多名客商中,對機器人有需求的多為中小型制造業企業。廈門博奧特自動化科技有限公司是一家中小型非標(非標準化)自動化設備制造商。其業務經理史招華向經濟觀察報介紹道,目前,很多客戶對機器人生產、加工的產品個性需要和精細處理,往往不滿足于標準化設備制造,而更希望有針對本企業部件加工的“私人訂制”。

中國科學院院士吳宏鑫在4月2日舉行的國家機器人發展論壇上,分析了中國機器人市場的現狀:第一,國外機器人企業占據了我國機器人市場約90%的市場份額,僅日本的發那科(FANUC)、日本的安川電機(Yaskawa Electric)、德國的庫卡(KUKA Roboter)和瑞士的ABB四家國外機器人制作巨頭就搶占了國內約65%的市場份額;第二,由于缺乏關鍵核心技術,國內機器人產業大部分處在做系統集成的階段。

廈門順琇焊切器材有限公司鄭經理對經濟觀察報表示,整體來說,目前整個機器人制造行業大部分是半自動化的,市場對其需求度很高,具有廣闊的市場前景。目前行業中專業性很強的技術人才缺口較大,亟待補充。同時,國產與進口的產品在技術上還有一段差距,機器人制造供應鏈體系也亟待完善。

核心技術仍是難題

一位帶有江浙口音、老板模樣的人停在了一個正在進行焊接工藝展示的智能機器人展位前,他指著正在運作的機器人詢問該廠家業務員小陳:“這些部件是日本進口的嗎?”——這個相同的問題,他已經對著不同展位問了不下十遍。在得到肯定的答復之后,他掏出名片夾,與小陳交換了聯系方式。

在這位老板看來,這種對于“日產”的追逐并不是崇洋媚外,更多的是出于對品質的考量。他告訴經濟觀察報,國產的機器相對便宜,但部件損壞率高,“一年之中修個十幾次,非常延誤生產,相較而言,還是日產的更耐用些。”

利用德系(德國制造)、日系(日本制造)部件組裝成的工業機器人,在展廳里出現的不在少數,也是眾多制造業客商詢問的對象。廈門順琇焊切器材有限公司的鄭經理介紹道,國外機器人的制造積累了40多年經驗,發展較為成熟,具有優勢,例如機械手核心部件的RV減速機,在行業里公認的質量較好的是日系和德系。

而目前,核心部件依然是中國工業機器人的弱點。廈門松興機器有限公司的陳紅在機器人行業工作了約20年了。他對經濟觀察報介紹道,業內將機器人產業鏈分成三個層次:上游是相當于機器人“大腦”的核心零部件,包括減速機和控制系統;中游是機器人的“身體”,即其他運作部件;系統集成商則位于下游,依賴上游和中游的核心設備做集成品。

在吳宏鑫看來,目前,國內企業在核心部件精度、可靠性和穩定性等方面難以與日系、德系匹敵,難以被用戶信任。而對于“中國制造”技術的不信任,已經給本土的機器人制造企業帶來壓力。一些打出“自主研發”旗號的機器人展位上,交換名片的訪客寥寥無幾。在送走一位駐足不過20秒的潛在客戶后,該企業工程師小林有些自豪又有些辛酸地對經濟觀察報說,公司的機器人部件是國內自主研發的,但很多人并不買賬。他認為,相同功能的機械手臂,國產的能比進口的便宜7-8萬元,性價比很高;質量上,雖然與進口機械手臂有一定差距,但完全能滿足國內大部分企業的需求。

一些企業的解決辦法是與擁有成熟經驗的國外企業進行技術合作。廣東諾能泰自動化技術有限公司區域經理周安川對經濟觀察報表示,氣動元件作為自動化設備中的常用部件,面臨著客戶日益嚴苛的要求,為了更好地應對這種局面,公司與德國亞琛大學展開合作,采用最尖端的技術和工藝進行生產。然而,這樣的合作距離核心部件的生產依然相去甚遠。

據陳紅介紹,擁有機器人制造核心技術的上游企業,掌握著絕對話語權,賺取著超額利潤。下游的系統集成商僅能賺取10%左右的毛利。核心技術不在自己手里,這樣的發展會持久嗎?盡管面臨種種壓力,一些企業仍然沒有停下自主研發的腳步。“十年后,整個世界的工業體系將會變革,很可能都會采用機器人自動化去完成。”鄭經理對經濟觀察報說,“不咬著牙進步,就會被淘汰。”