——新戰略機器人產業研究所副所長 李進科

我們為什么要倡導智能制造?

中國擁有最多的手機品牌和最大的手機市場,以深圳為中心覆蓋整個珠江東岸的區域則是全球最重要的手機制造基地。長期以來,“大而不強”是我國手機行業面臨的問題之一,因此,從“手機制造”向“手機智造”的轉變是極為必要的。近年來,為提高產品質量、降低成本、縮短研制周期,我國政府制訂多項先進制造發展戰略與規劃,調整產業架構,促進產業轉型,企業急需用智能制造提升能力和效率。此外,相關技術條件已逐漸成熟,信息技術和新的智能技術為智能制造提供了最重要的基礎。

手機制造機器人的重大機遇!

市場

4月28日第三方分析機構IDC 發布了2017 年第一季度全球智能手機報告,智能手機出貨量為3.47 億部,同比增長4.3%,排名前五的廠商為三星、蘋果、華為、OPPO、Vivo,合計市場份額超過60%。其中華為、OPPO 和Vivo 三大國產手機品牌增長均超過20%,上升勢頭良好。由此也可以看出國產手機廠家從硬件到軟件的全方位提升,未來手機市場將更多被中國品牌占據。

成本控制

智能手機配件眾多,機身、觸摸屏和總裝檢測占手機硬件成本比重最大,具有機械相關投資價值。部件的自動化制造將隨著手機更新換代、技術的收益成本變化而帶來設備更換機會和機器人進入機會。手機作為3C 產品中量大、技術高、更新換代快的代表,其自動化升級的進程將帶來巨大機會。

三大環節值得期待

(手機作為3C 產品中量大、技術高、更新換代快的代表,其自動化升級的進程將帶來巨大機會。)

市場上非常重視手機的裝配、檢測環節,生產物流與倉儲三大環節,許多裝配商提出了對自動化的需求。目前,機器人可以應用在SMT、擰螺絲、單板功能測試、預加工、MMI、金屬拋光、運輸和包裝等環節,但在插拔、PCB板裝配、外殼裝配、貼膜等方面存在困難。目前機器人解決方案有裝有力矩傳感器的冗余自由度機器人、人機協作理念等。自動化集成方面則希望改進成柔性化生產線。對機器廠商而言,價格、技術的穩定性、技術成熟度將成為下一個期待方向。

手機智造中的機器人機遇!

未來4-5年中國工業機器人預計增加到10.4萬套,汽車制造業占比將進一步下降。其增長點釋放在:金屬加工、3C等勞動密集型行業。

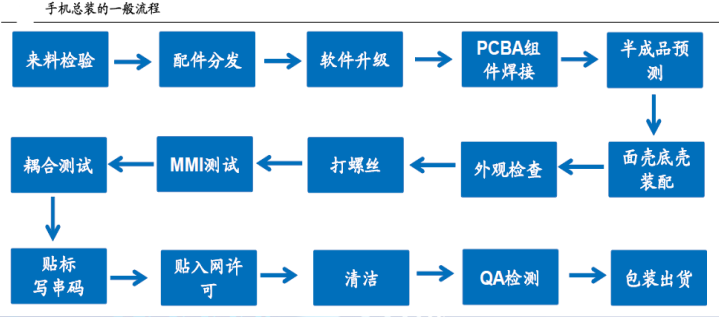

(1)在手機總裝過程中較多的組裝步驟使得裝備過程需要較多的工人來完成,隨著人力成本的提升,許多制造工廠都開始研究和提高自動化的比例。以華為東莞南方生產線為例,表面貼裝單板(SMT)、單板功能測試(FT)、組裝、預加工(Assembly)、整機測試(MMI)、包裝全套產線均實現自動化,應用了印刷機、點膠機、自動分板機、自動打螺釘機、壓合機等設備。整機測試部分通過人機界面對SIM 卡、電池、SD 卡、LED 按鍵、LCD、LED背光進行測試。

(2)目前比較常見的智能手機機器人有6 軸機器人、Scara 機器人、AGV物流機器人、桌面錫焊和點膠機器人等。6 軸機器人一般用于搬運和打磨。Scara 機器人常見于裝配(尤其是打螺絲)、AGV用于搬運倉儲。點膠和錫焊桌面機器人用于點膠和焊錫。

(3)目前智能手機裝配和檢測的重要部分仍無法完全自動化,自動化程度低。

手機制造中的機器人痛點

第一,手機(3C)制造而且不能單純復制汽車自動化的設備和經驗,限制了自動化的使用范圍。而3C 機器人尤其是裝配用機器人在精度和控制上的難度要高許多。富士康曾在2011 年提出百萬機器人計劃,即到2014年裝配100萬臺機械臂,2014 年末其組裝誤差達到0.05 毫米左右,與蘋果手機不大于0.02 毫米的要求仍有差距。3C 行業的機器人目前一般應用在對精度要求不高的過程中,如檢測、擰螺絲、金屬拋光、運輸和包裝等環節,在線的插拔、PCB 板裝配、外殼裝配、物料搬運、貼膜等方面存在困難。但是這并不代表不無可能。

第二,3C 行業機器人投資回收周期較長。一般來講,一款手機產品的生命周期在半年到1年間,自動化的手機生產線的設計周期在3-5個月。手機產品更新換代快的特點要求自動生產線要在2 周內搭建,并完成夾具的更換和調試,而3C行業機器人需要2-5年的回收時間。從投資回收和技術要求上來看,影響了3C 的自動化提高。行業內的自動化改造往往需要投入大量的初始資金,并在后續維修、升級過程中追加成本,故有能力改造自動化生產線的企業多數是年營業額在3 億以上,對于一些中小型企業僅能實現單站式或者單條線的自動化,工廠級別的自動化情況很少。

自動化的動力是勞動力成本的快速上漲和產品品質的要求提高,設備要求將從從加工裝配往集成化和一體化發展、增加各類AOI 功能需求,技術壁壘不斷提高。

手機(3C)機器人雖然數量眾多,但大部分仍屬于簡單的桌面橫縱坐標軸機器人,Scara、Delta、六軸、七軸機器人的發展空間很大,國內廠商有彎道超車的機會。