AGV機器人在各個行業的應用已經全面開花,部分行業應用已經相當成熟,AGV機器人技術的發展也越來越智能化。隨著智能制造趨勢的愈演愈烈,企業對生產智能物流、智能倉儲的需求也愈加強烈,但是目前市場魚龍混雜,部分AGV企業給制造業企業做的半吊子工程,甚至有的AGV小車無法動彈;對于處在需求端的企業來講,很難在短時間內甄別優秀的供應商,特別是在AGV領域,以次充好、低價中標等企業間不良競爭嚴重影響行業的健康發展,影響著下游需求端企業對AGV產業的信心和認知度。為了行業健康有序發展,為了讓下游制造業企業精準的選擇有保障、有能力AGV企業能與之合作。

中國AGV機器人產業聯盟、新戰略機器人產業研究所、《物流搬運機器人》雜志社聯合 CeMAT Asia 2017推出此次AGV機器人十佳優秀應用工程案例征集評選活動。

除此之外,“AGV機器人十佳優秀應用工程獎”,目的在于提升中國物流機器人企業在全球的知名度和影響力,推動物流AGV 機器人在各制造行業中的應用,擴大中國物流機器人應用工程技術交流,增強國內外物流機器人應用工程技術水平。

本次活動旨在推優選能,在各個細分行業選擇最為突出的AGV機器人優秀應用案例。現甄別了10家企業的AGV應用案例進入后期的展示推廣階段。

本項目是某輪胎集團聯合國內外知名設備供應商打造的一條示范性、標桿性自動化生產線。本項目共有AGV40臺,AGV系統與WMS系統、MES系統、成型機、EMS系統無縫對接,共同實現了整個輪胎生產從原料到成品的物流全自動化、信息化。本項目中,AGV系統在完全取代傳統的人工查找、搬運物料的同時,也提高了搬運效率,提高了物料供給的時效性,保證了生產節拍,很大程度上提高了生產效率。除此之外,AGV系統也實現了各個系統之間的信息銜接,與MES系統、WMS系統共同完成了從原材料到成品的信息流轉與質量把控,在提高了生產效率的同時也提高了產品合格率與產品品質。

南京夫子廟地鐵站怡豐機器人“P+R”停車庫,是全球第一個停車機器人停車場。項目位于南京秦淮區夫子廟的商業繁華地段,周圍有地鐵出入口、公交巴士中轉接駁站、出租乘車點,人、車流量非常大。為了滿足周邊配套商業的需求,需要在 2000平米的占地面積上,在有限高度內,同時滿足公交交通接駁轉換、 餐飲配套、商業配建、停車配建等多種復雜的綜合建筑需求,其中停車的配建需求最難實現、也最急迫。本項目地塊形狀特異,很多空間 “死角”,難以轉化為停車位。若采用傳統坡道式停車,最多停放 10 輛車。但深圳怡豐停車機器人將這些“荒廢”空間利用起來,應用AGV柔性技術解決了這個停車位難以規劃建設的大難題。采用升降旋轉的技術,解決了占地面積巨大的停車坡道問題,采用激光導航的 AGV 停車技術,解決了建筑物柱網結構復雜、停車操作緊湊、精度高的問題。項目最終完美實現 57 輛車的停放。

根據東芝信息機器(杭州)有限公司(以下簡稱”東芝“)的生產特點,南江機器人為其量身打造智能化物流解決方案。通過集成智能移動機器人iAGV、智能調度系統NjRobot IDS,逐步實現廠內物流向智能化升級,滿足企業柔性生產需求。項目實施第一階段目標:實現1樓配料中心與2樓FAT生產線之間智能、高效、精準、安全的配料輸送和空車回收功能。經過團隊努力,第一階段目標順序達成。

馬路創新于2017年6月下旬正式交付了位于東莞的居家家(淘寶電商)華南中心倉機器人分揀系統。項目主要數據為:分揀區面積 5000平米分揀區貨架數 2000個(貨架尺寸為900 * 900 * 2000 mm)投入AGV數量:100臺投入分揀工作站站數量:20個工作站員工人均分揀效率:每人每小時500件系統最大連續工作時長:20小時至項目完全交付,居家家華南倉實現了全部出庫包裹均經由機器人系統分揀。

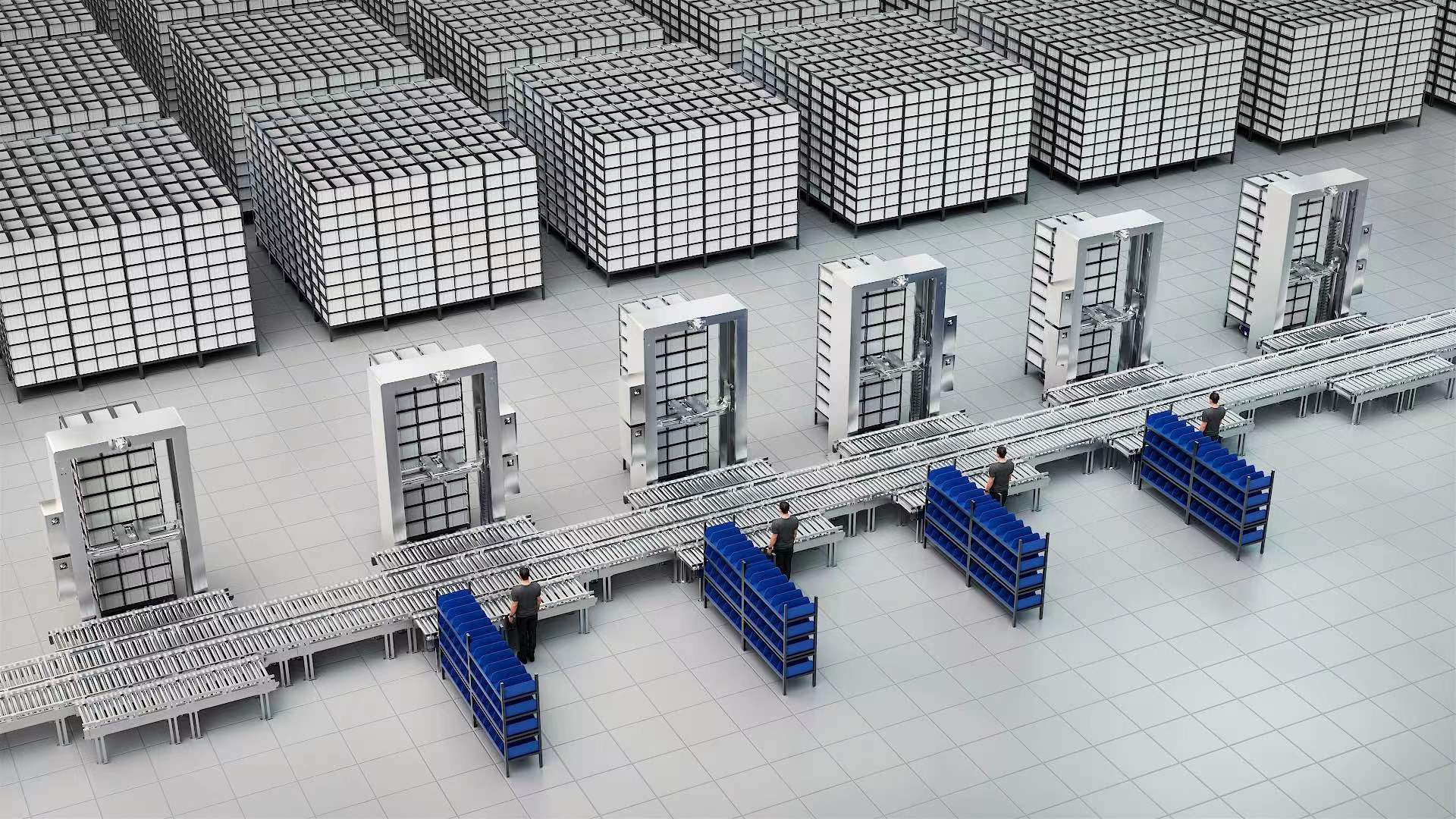

Geek+日本ACCA項目屬于電商、服裝、第三方物流倉儲服務(3PL)行業,通過部署機器人倉庫實現“貨到人”揀選作業,大大提高了倉庫作業效率,可達到人工的3-4倍,降低人工成本及作業失誤率。Geek機器人通過搬運貨架實現自動化揀選,并根據商品的訂單頻繁程度優化貨架整體布局,整個倉庫SKU達到30萬。ACCA項目首次實現揀選系統與建筑內消防系統聯動,可以根據倉庫火災警報令機器人停止工作并避開消防通道和防火卷簾門,以便工人順利通過消防通道,極大程度地保證了倉儲作業的安全性,使智能倉儲更加智能化。管理系統中增加“工作站出租”模式,讓其他客戶可以把貨物送到倉庫,直接借用、體驗Geek+揀選系統,開創了倉儲運營新的合作模式。

2014年6月海康威視正式啟動安防產業基地建設項目,并于2015年竣工。為提高倉儲效率和訂單處理能力,新基地引進了智能倉儲及廠內物流解決方案,共投入使用智能移動機器人超800臺,覆蓋總面積達12萬平方米。項目由杭州海康機器人技術有限公司提供并實施,方案涵蓋倉庫、庫間和產線等生產及倉儲模塊,實時管理超8萬條SKU,累計管理物料30萬條。

浦鎮工業物流的物流智能化項目,目標是建立智能化、柔性化、無人化的存儲、分揀、物流運輸。項目首先是在浦鎮公司試點實施,繼而在外部市場進行推廣。物流智能化的發展方向:一是依托現有成熟ERP系統和MES系統,AGV智能調度系統通過與其無縫對接,實現信息無障礙交互,并對返回信息進行分析處理,從而實現對控制層WMS和WCS系統的突破;二是項目以倉儲、分揀、配送為主方向,利用AGV組建智能化、柔性化的智能物流系統,最終形成從管理層到控制層再到執行層的集成化。縱觀中車集團目前國際化的競爭日漸激烈,所以需要從整體上提高自身的競爭力,從物料、生產、成品的轉運等方面全面提升全面改革。

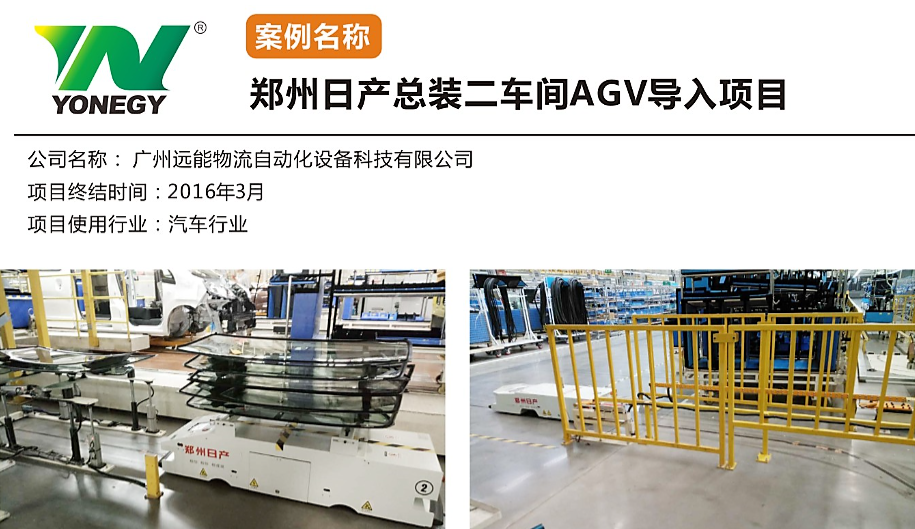

總裝車間AGV導入項目,系統采用AGV小車實現車間內物料配送自動化。總裝二車間各物料配送循環圈,包含內飾線、底盤線(承載/非承載)、發動機分裝線、門線、底盤內飾線、前后縣懸分裝、玻璃分裝、CPM分裝等線體的配送系統建設,以及系統聯網、與工程管理系統的連鎖控制等附屬工程。投入機器人數量170臺,年工作時間5000小時,10.5+10.5小時兩班體制下,輸送線具有年生產1500000臺整車的能力。

泰國森麒麟工廠具備年產1200萬條高性能半鋼子午線輪胎的生產能力,這是世界輪胎行業自動化、信息化和智能化程度最高的生產線,整個生產線用工僅470多人,依托MAXAGV倉儲管理系統行業領先優勢,井源機電承接森麒麟輪胎泰國工廠AGV運輸項目——這座輪胎行業最先進的現代化工廠的自動化物流規劃建設,提供了輪胎生產物流自動化整體解決方案,實現了原料、密煉、壓延、裁斷、成型、硫化和倉儲等環節之間的物流自動化、信息化和智能化生產。森麒麟匠心獨運的廠房布局和設備置放方案保證了土地的節約化利用、綠色生產及產能最大化。

京東2016-華南配送麻涌分揀中心自動分揀機器人項目是立鏢機器人與京東物流首度合作,推廣應用智能快遞分揀機器人。該項目一期施工周期45天,一期工程搶在雙11之前完成并投入使用,整體工程在2017年5月完工,在京東2017年“618”大促期間,生產產能達到12000件/小時,單日處理包裹達15萬件以上,充分體現了智能化物流的高效率。該項目共投入使用280臺分揀機器人,日均產能達到5萬件以上,主要針對5KG以下小件包裹進行目的地分揀。

結語

本次征集的AGV機器人應用工程案例均是我國物流機器人行業內知名度較高、具有一定代表性、能夠引導行業發展、促進生產生活水平提高的優秀應用工程,將作為單獨的宣傳方式進行為期一年的推廣宣傳。敬請關注!