近兩年來,3c電子自動化智能改造已成為持續的熱門話題,據網絡數據顯示,2017年3C電子行業固定資產投資額將突破萬億大關,同比增長15.8%,過去7年新增固定資產復合增長率達到近20%,遠遠高于3C制造業主營收入8.7%的年復合增長率,行業景氣度維持在一個較高水平。

2017年我國形成了規模以上的3c電子企業近15000家,而在全國3C電子行業,華南區無疑聚集了大部分的企業數量,同時代表了最為先進的制造水平和自動化改造現狀。為了探索華南區3C電子自動化升級改造的痛點和機遇,輻射全國3C電子智能制造的自動化水平與空間,新戰略機器人產業研究所攜手《3C智造》雜志社開展了華南區3C電子智能制造巡回調研活動,深入走訪3C電子制造企業及系統解決方案商和自動化設備、機器人生產商。

華為:手機自動化改造前路漫長 正在開發流線體設備

日前,華為榮耀破例公開了其位于東莞南方工廠的生產線,向外界展示其獨一無二全球領先的設備!包括美國原裝進口的超精準MPM雙軌印刷機,世界領先的Camelot dispensing點膠機,全自動化手臂控制的整機測試、全自動無人駕駛運貨車,以及正在研制的領先的六臺全自動化機械手組成的流線體設備,讓人大開眼界。華為榮耀全球領先的生產工藝、手機品控的領先標準在其中展現的淋漓盡致。

據工廠技術負責人透露,目前還正在研制世界上最先進且獨一無二的自動化線體設備,是由六臺全自動化的機械手組成的流線體,該設備涵蓋了從單板測試加載、全自動化分板點膠、整機音頻測試、整機軟件加載等工位的功能,可大大提升產品的質量一致性和生產效率,據悉一個流線體可減少工作人員50人左右,可謂強大至極。

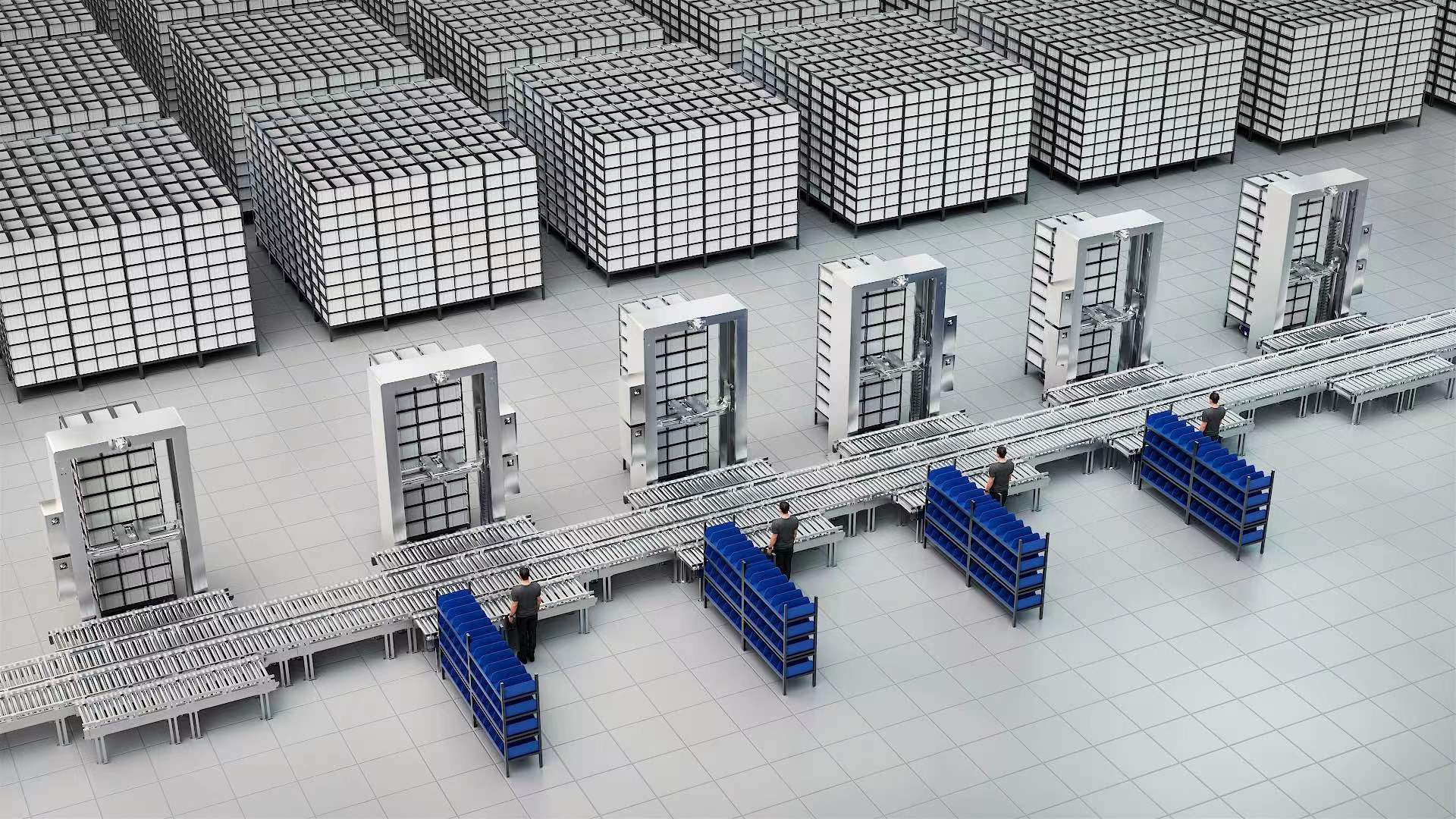

此外,華為松山湖生產中心和極具神秘色彩的“2012實驗室”首度曝光,從原材料到整機的全流程,目前已絕大部分實現機器全自動化生產,包括自動配送、自動裝配、自動測試、自動包裝等。通過三級可視化工廠看板系統,實現質量問題、產出情況、生產效率的實時可視和風險預警。其中值得一提的是,目前市場上熱銷的華為P10/P10 Plus手機即是產自松山湖工廠。

歐拓:38條手機整機生產線 互換高性價比設備及方案

同樣深圳另外一家手機制造企業歐拓集團,也緊跟步伐全面布局智能制造工廠。歐拓集團是一家專注于集移動智能終端產品研發、制造與銷售于一體的國家高新技術企業,是深圳市百強企業。其產品迄今為止已推廣到全球50多個國家并在重點國家首都或核心城市建有25個海外辦事處,在國內各省市設立了30多個辦事處。

據了解,歐拓集團現有手機整機生產線38條,手機主板生產線23條,TP生產線16條,LCD生產線15條,日產智能機8萬臺,功能機2萬臺,產品主要銷往印度、非洲、美洲和東南亞地區。為進一步夯實產能,歐拓集團正強力推進智能制造升級改造項目,圍繞產線自動化、無人車間和智能工廠,分階段有序推進。

歐拓集團制造中心副總經理何仁忠向新戰略機器人全媒體記者介紹時說,手機制造行業有其特殊性,一般來說,在測試環節、SMT環節自動化程度高,無人化暫時還達不到,整機組裝主要靠人工。再加上手機產品的多樣性、更新換代頻率過高等特點,使得制造生產線自動化改造升級成為難點。因此,若手機企業計劃進行改造升級,可先做好一部分,如焊接、打螺絲等,從單點突破,逐漸到面,再串起來,最終可實現柔性智造。

他指出,在本次改造項目中,歐拓集團引進了物流運輸機器人16臺,工業機器人38臺。在車間推廣自動化生產,現有SMT貼片產線15條、MES信息系統產線組裝20條、包裝有18條,具備GSM、CDMA等不同制式手機及移動智能終端產品的批量生產能力。目前,智能制造升級改造項目進展順利,正在進行設備安裝和調試,預計11月底可實現“熄燈工廠”運行,可在半小時內實現轉線,生產效率至少提高70%。

何仁忠還表示,3C智能制造是企業著眼于未來,占領市場先機的必然舉措,而當前智能制造設備領域,各集成商水平參差不齊,各制造流程和工序的自動化程度并不同步。因此,非常期待各3C智能制造設備集成商提供高性價比的產線智動化改造解決方案,助力加快珠三角3C智能制造步伐。

深圳市豪恩聲學股份有限公司成立于2001年,致力于聲學產品整體解決方案的開發與應用,總部設在深圳,生產基地位于深圳及南昌,在美國,日本,臺灣及歐洲設有銷售網點及分支機構,現有員工2500余人。

從以上企業中可以發現,目前整個3c電子制造僅在測試環節、SMT環節自動化程度高,整廠無人化暫時還達不到。除了各大系統集成商和自動化設備商有更多更好的機遇,多關節機器人及移動搬運機器人(AGV)也有廣闊市場,值得深究。