在大多數人的印象里,服裝行業的定位一直離不開兩個詞:傳統、手工。

服裝工人在進行物料剪裁

搬運工人重復性的物料配送

十來年過去了,變化的是人們穿衣的風格,唯一不變大概就是這一條條忙碌的流水線~

但是,面對市場上日新月異的潮流趨勢,以及多樣化、定制化、個性化需求,服裝行業也不得不面臨優勝劣汰的考驗。

自動化升級會不會成為傳統行業智能化轉型的契機?

我們先不要急于回答這個問題。

目前,對于整個服裝市場的自動化改革而言,相當一部分企業在仍處于觀望階段,希望看完下面這家服裝行業IGV的應用案例,能給大家提供多一些實踐性的參考。

某知名服裝行業內IGV現場應用案例介紹

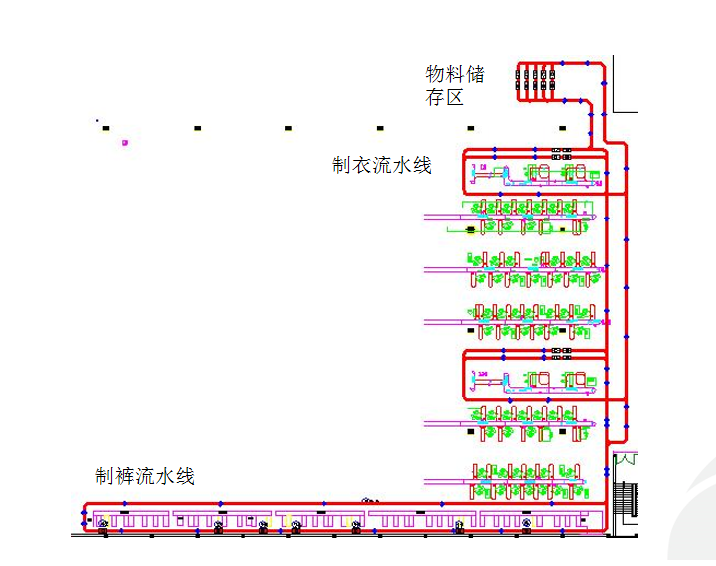

該服裝企業從功能上可將廠區劃分為物料收發區、制衣流水線和制褲流水線三大部分(紅色框取區域),物料存儲區有五個待機點,分別對應衣1 A/B,衣2 A/B,褲料五個下料區。

工廠布局示意圖,如下圖所示:

每天工作人員需要不間斷地完成重復的搬運工作,搬運距離長達300m,每次搬運物料約300kg。

為了應對長距離、高頻次、耗時費力的搬運工作,該企業引入了博眾牽星導航IGV小車。

IGV小車工作流程:

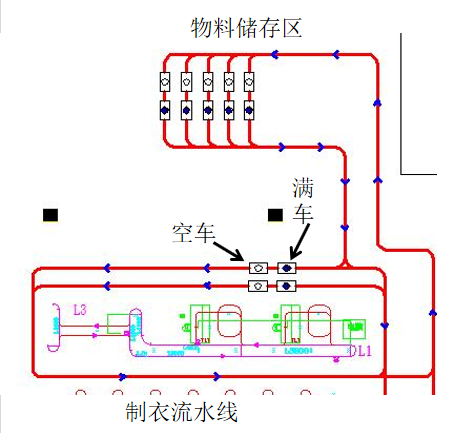

◆ 制衣流水線

1.物料員備好料車后放到IGV發料點,通過觸摸屏發出運輸指令

2. IGV響應需求至發料點,升降棒升起,牽引式IGV向對應流水線運輸物料,;

3. IGV到達流水線下料點,放下滿料車,再行駛到空料車點,背負空料車返回待機點;

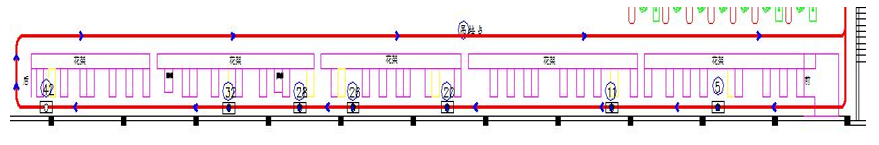

◆ 制褲流水線

1.物料員備好料車后放到IGV發料點,通過觸摸屏發出運輸指令;

2. IGV響應需求至發料點,升降棒升起,牽引式IGV向對應流水線運輸物料;

3.IGV到達制褲流水線,依次在八個下料點停留一分鐘。經過八個停車點后,料車為空閑狀態,自動返回待機點;

在以上物流過程中,全部物料搬運、空滿車切換都由牽引式IGV獨立完成,在投入使用后獲得了一系列可觀的經濟效益。

IGV小車運行場景展示圖

·IGV至發料點,開始物料運送

·IGV至停車點,完成空滿車切換

案例特點:

效率高、可靠性好

通過激光雷達對障礙物進行實時檢測,能夠實現有效避障,提高人機混合場景的安全性;IGV調度系統和產線MES系統能夠實現完美對接,產線缺料會提前反應,發送命令至IGV進行物料運送;具備‘多對多’(多個物料點對應多個下料點)智能識別能力,用戶直接在系統面板發出指令,IGV就能夠快速響應,完成物料搬運;

節省成本

投入IGV后,有效節省了人力成本,IGV的購置費回收年限較短,保障效率的同時,提高了經濟效益。

高度柔性化

未來服裝行業的發展將更加趨向于定制化、多樣化,隨之而來,也將帶來產線的不定期改動,博眾IGV具備高柔性特點,人工可在線更改路徑,快速響應用戶的個性化需求,使未來整廠二次規劃或擴建都變得簡易可行。

從以上案例可以看出,智能化極大地提高了內部的生產效率、促進資源的有效利用,因而無論從智能化工廠建設發展,還是從成本效益等方面綜合考量,服裝工廠的自動化改造已是大勢所趨。