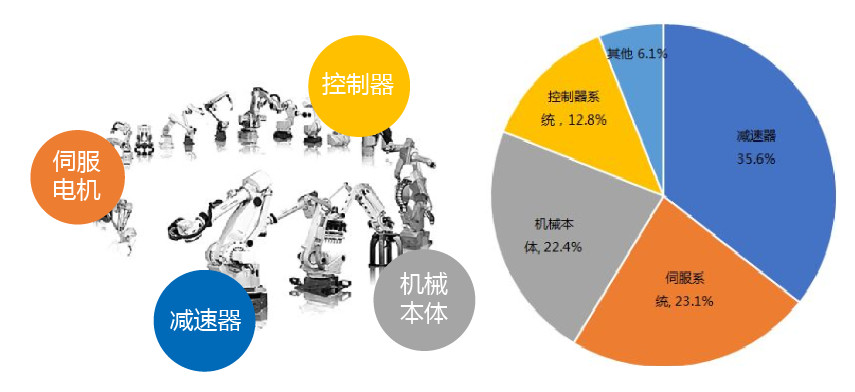

工業機器人產業鏈可分為上游核心零部件、中游本體生產以及下游系統集成。其中上游核心控制部件中主要有減速器、伺服系統和控制系統等核心零部件,這三者不僅在工業機器人成本構成中占主要部分,更是高精尖技術集成所在。

公開數據顯示,工業機器人的核心零部件約占總體成本的72%,其中伺服系統約占24%,減速器系統約占36%,控制系統約占12%,剩余部分則為機械本樣和其他外設。但值得注意的是,由于我國工業機器人起步較晚,加之外資品牌的技術壟斷,導致國產機器人“核心零部件空心化”現象嚴重。

國產機器人企業也正在集中力量解決這一問題。令人贊賞的是,一些有代表性的企業,堪稱中國國產機器人的脊梁,他們選擇了通過自己的努力而非“引進”的方式,不斷打磨及迭代自己的產品性能,在各個領域找到新突破。并聯機器人企業勃肯特就是其中一員,成立短短一年時間,更是從減速器、控制系統兩方面入手,走出了一條極具特色的路。

控制系統的自研之路

機器人市場競爭中,取勝靠的不會是市面上花錢就能購買的所謂“核心零部件”,而是依靠掌握核心算法和完善功能的控制系統軟件以及優秀的整機產品研發能力。眾所周知,許多知名的外資機器人企業都會自主研發控制系統,這樣不僅能夠讓自己的機器人產品運行起來更為高效,也能夠借助控制系統更好的體現自身技術優勢。

然而,當前的國產機器人在控制系統方面卻始終和進口產品存在一定差距,甚至有人表示,到目前為止,國內還沒有開發出可與市面主流機器人品牌原生系統性能接近的控制器產品。而勃肯特則注定要做“流言終結者”。

勃肯特CEO王岳超將自行研發控制系統視為“打造極致產品必不可少的一步”:自行研制機器人控制系統可以掌握自主知識產權,不必受制于人,特別是受制于國外壟斷。另外,還能夠掌握技術的上游,為構建并聯機器人產業生態做布局,也為將來走出國門做準備。使用自主研發的控制系統后,勃肯特的并聯機器人具有更強的靈活性,可以完成許多以前無法勝任的工作。此外,由于內置了物聯網芯片,組網方便,為實現工業4.0打好基礎。

這款被稱為“BeMotion”的控制系統依托總線協議,控制軸數理論上沒有上限,且體積小接線少,更新迭代成本低,速度快;搭建于X86平臺上,使用i7處理器,高性能高算力,且內核獨占,處理速度快性能穩定,各部分水乳交融但又互不干涉;預裝物聯網模塊,獲取生產現場實時運行數據,構建現場局域網。為構建客戶私有工業云與工業互聯做準備;深度挖掘云端海量數據,不斷訓練完善并聯機器人自適應控制模型,為機器人自適應控制與模糊控制做準備,降低后期維護成本,提高設備使用壽命。

減速器與伺服的顛覆之路

在很多時候,國產工業機器人都在做國外企業的追趕者而不是競爭者,無論是本體,減速器還是伺服電機。如果想要實現彎道超車,帶領國產機器人擺脫當下的不利局面,就只能將過去的思維方式和產品進行顛覆。

作為顛覆傳統并聯機器人的新產品,直驅并聯機器人需要將原有的電機、減速器更替為直驅電機,并重新設計并聯機器人算法,從機械、軟件及硬件三方面進行改造適用于高速高剛性的并聯機器人本體。該產品運行噪音更小,有著更高的精度,更強的扭矩輸出能力,更高精度,更高性價比,同時支持拖動示教編程。

而除在性能方面的優勢,直驅整個結構的簡化帶來了整體直接成本的降低和后期的免維護,這一系列特點將很好的適應例如我國的郵政分揀系統、一些行業的高要求物流線等,此外在電子制造行業,由于面對快速變化的市場,不斷地推出新產品,對生產線的柔性化和生產良品率要求比較高,直驅設備將在如半導休晶圓設備、顯示器面板生產線、電子加工PCB鉆孔/SMT貼片生產線等有廣泛的應用。而對于食品加工行業來說,直驅并聯機器人可以完全避免減速機潤滑油有可能帶來對食品的污染。

勃肯特董事長王岳超表示,“沒有減速器是一個趨勢,這一定是歷史的潮流,我覺得在中國,大概到2020年會實現直驅的這種方案,只是因為國產電機目前技術還不成熟,而我們現在已經做出來了。”

一直以來,在核心零部件上,國內機器人產商都被外國企業扼著脖子,而直驅并聯機器人的成功對于勃肯特的意義不言而喻,“我們自己做控制器做這種直驅機器人,就是為了擺脫國外的壟斷,而這也是為什么我們的團隊始終定位在研發上。”王岳超表示。

目前,勃肯特已有多項發明專利及實用新型本體專利,是全球唯一一家擁有并聯2軸、并聯3軸、并聯4軸、并聯6軸、串并混聯6軸、串并混聯5軸、BeMotion控制系統以及直驅機器人本體和高速、高精度集成解決方案的提供商。假以時日,勃肯特定能成為Delta機器人行業的標桿。也許,這條進階之路充滿了荊棘,但相信在王岳超的帶領下,勃肯特會本著扎根技術領域的決心與開拓創新的精神,堅定不移的走下去。