市場、技術(shù)、社會多重因素推動下,智能制造、智慧物流已成企業(yè)降本增效、增強競爭力的必選項之一。以何種路徑穩(wěn)步推進數(shù)字化、智能化升級,也是制造企業(yè)未來十年的必答題。工信部《“十四五”智能制造發(fā)展規(guī)劃》(征求意見稿)指出,到2035年,規(guī)模以上制造業(yè)企業(yè)全面普及數(shù)字化,骨干企業(yè)基本實現(xiàn)智能轉(zhuǎn)型。

越來越多服裝企業(yè)也看到傳統(tǒng)生產(chǎn)方式的局限性,紛紛開啟自動化、數(shù)字化、智能化轉(zhuǎn)型,無錫夢燕品牌管理有限公司(簡稱“夢燕”)便是其中的一員。在建設(shè)新廠房時,夢燕優(yōu)先考慮了物流工藝規(guī)劃,與曠視團隊共創(chuàng)了夢燕自動化物流中心的工藝方案。

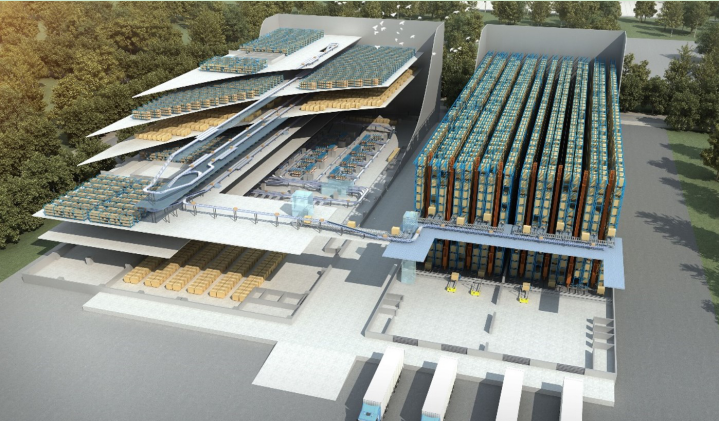

去年建成、今年已經(jīng)投入使用的夢燕自動化物流中心,包括一座25米高的自動化立體倉庫和5層樓庫,總面積約8萬平米,實現(xiàn)了服裝入庫、上架、存儲、揀貨、分撥復(fù)核、集貨等流程的自動化、數(shù)字化升級。相比于舊倉,物流中心的新倉在每日可支持出貨量提升5倍的情況下,倉庫空間利用率提升3倍,人員減少40%,并且大大降低工人勞動強度,揀選人員微信步數(shù)從過去50000步/天減少到20000步/天。

圖:曠視與夢燕共創(chuàng)的自動化物流中心

每天數(shù)萬件商品分發(fā)600個渠道,夢燕開啟轉(zhuǎn)型之路夢燕是一家服裝連鎖零售企業(yè),主要采取自產(chǎn)自銷的經(jīng)營方式,其主營業(yè)務(wù)為門店零售。公司目前擁有600個渠道,日出貨量最高可達6萬到8萬件衣服,都由夢燕倉庫統(tǒng)一發(fā)貨,吞吐壓力非常大。

圖:位于無錫的夢燕明都工廠店

“夢燕建設(shè)自動化物流中心的初衷是解決零售端周轉(zhuǎn)問題”,夢燕總經(jīng)理吳承淮介紹道,“此前,在集結(jié)交換時,經(jīng)常出現(xiàn)物流存儲空間不夠、運轉(zhuǎn)效率不高、爆倉等問題。為此,我們決定提升倉庫面積,但了解到還可以通過自動化、數(shù)字化的改造提升整體效率。”“夢燕的另一個初衷是,希望通過倉庫信息化和物流集成倉庫體系,倒逼前端業(yè)務(wù)擺脫慣性,走向更加標(biāo)準(zhǔn)化、規(guī)范化的操作,讓每個崗位上的員工都按照標(biāo)準(zhǔn)執(zhí)行,帶動業(yè)務(wù)的優(yōu)化和調(diào)整。”

“在借鑒了同行先進經(jīng)驗的基礎(chǔ)上,夢燕找到業(yè)內(nèi)供應(yīng)商進行招投標(biāo),最后從專業(yè)度、性價比、服務(wù)水平等多方面考慮,選擇了曠視。”

技術(shù)與行業(yè)深度融合,曠視與夢燕共創(chuàng)自動化物流中心方案

憑借豐富的行業(yè)經(jīng)驗,曠視智慧物流業(yè)務(wù)團隊深諳服裝企業(yè)的供應(yīng)鏈難題。曠視智慧物流解決方案中心負責(zé)人白建宏表示:“服裝行業(yè)不管是零售端、生產(chǎn)制造端還是倉庫作業(yè),相對來說屬于勞動密集型行業(yè),很多工作都屬于簡單重復(fù)勞動。近年來隨著勞動力成本上升、服裝產(chǎn)業(yè)結(jié)構(gòu)調(diào)整、消費方式多元化等因素影響,服裝行業(yè)自動化、數(shù)智化轉(zhuǎn)型已經(jīng)迫在眉睫。”

夢燕也同樣存在這樣的痛點。此前,海量服裝收貨、上架、存儲、揀選、復(fù)核、稱重、貼標(biāo)、集貨等環(huán)節(jié)都在舊倉中運行,100%為人工作業(yè)。傳統(tǒng)作業(yè)方式效率低,出錯率高,直接影響門店銷售,并帶來貨品損耗;還存在人工作業(yè)強度大、人員流動性高等問題,制約著業(yè)務(wù)提升與拓展。

圖:夢燕舊倉之存儲環(huán)節(jié)

圖:夢燕新倉之自動化立體倉庫

基于對服裝行業(yè)的深刻理解,以及對夢燕歷史數(shù)據(jù)和未來業(yè)務(wù)規(guī)劃的綜合分析,曠視與夢燕共創(chuàng)了自動化物流中心的整體方案。該方案包括1座25米高、8個巷道的自動化立體倉庫,1套輸送分揀系統(tǒng)(1500米箱式輸送分揀機),8個工位的貨到人播種系統(tǒng)以及包裝復(fù)核、自動稱重和貼標(biāo)、熱縮塑膜機等自動化設(shè)備。在軟件及系統(tǒng)方面,智慧物流操作系統(tǒng)曠視河圖將自動化立庫系統(tǒng)、箱式輸送分揀系統(tǒng)、貨到人播種系統(tǒng)與倉庫管理系統(tǒng)(WMS)無縫對接,能夠隨著夢燕業(yè)務(wù)發(fā)展靈活調(diào)整,從容應(yīng)對各種挑戰(zhàn)。

圖:夢燕新倉背后的智慧物流操作系統(tǒng)曠視河圖

工人行走距離節(jié)約60%、倉庫用工減少40%,物流中心成效初顯目前,舊倉貨品及處理流程已經(jīng)全部轉(zhuǎn)至自動化物流中心,改造后的新倉在降本增效方面已經(jīng)初顯成效。

據(jù)夢燕業(yè)務(wù)負責(zé)人宋建軍介紹,“以前夢燕倉庫員工每天走路的步數(shù)是50000余步,現(xiàn)在的運動量是20000余步,從側(cè)面反映了效率的提升;以前工人揀貨需要靠記憶力,現(xiàn)在通過RF系統(tǒng)指引提示進行揀貨;以前揀貨之后還需要人工搬運至對應(yīng)作業(yè)區(qū),現(xiàn)在直接投到輸送線上進行自動流轉(zhuǎn),搬運效率和準(zhǔn)確性提高;以前整個倉庫的作業(yè)人員需要55人,現(xiàn)在35人就能滿足同樣的作業(yè)量。”

圖:夢燕舊倉之搬運場景

圖:夢燕新倉之自動化輸送

該項目投入使用后,標(biāo)準(zhǔn)化操作也在穩(wěn)步推進中。對于未來,吳承淮也非常務(wù)實,“目前,我們還需要進一步優(yōu)化管理,加強系統(tǒng)和人的深度結(jié)合,提升效率。AI在生產(chǎn)場景有很大的擴展空間,通過計算機視覺能夠有效識別異常操作,通過算法分析大數(shù)據(jù)能夠降低管理成本,但這塊的提升需要后續(xù)進一步的共創(chuàng)。”曠視智慧物流解決方案中心負責(zé)人白建宏也表示,“每個企業(yè)的數(shù)智化轉(zhuǎn)型都不是一蹴而就的,需要由點到面,逐步升級迭代。”

“機器將人從簡單重復(fù)勞動中解放出來是一大趨勢。曠視看準(zhǔn)了這個行業(yè)方向,并通過智慧物流解決方案幫助客戶重塑流程,讓自動化、智能化設(shè)備進行高強度、重復(fù)的作業(yè),讓智慧物流操作系統(tǒng)協(xié)同調(diào)度倉庫內(nèi)各種設(shè)備運行。我們還將AI能力注入傳統(tǒng)物流設(shè)備和系統(tǒng)中,不僅實現(xiàn)整個物流系統(tǒng)的生態(tài)連接和協(xié)同調(diào)度,而且通過系統(tǒng)核心功能的算力算法,分析歷史業(yè)務(wù)數(shù)據(jù)進而優(yōu)化業(yè)務(wù)流程,提高作業(yè)效率,這是我們看中的未來發(fā)展方向。”