1、機器人產業機遇

第一,老齡化趨勢。日本因為老齡化危機已經停滯了20年,中國能不能避開也是個問號。尤其是中國現在很多行業原來基礎比較薄弱,產業工人基礎比較差,產業變革后員工能否跟上也是個問題。

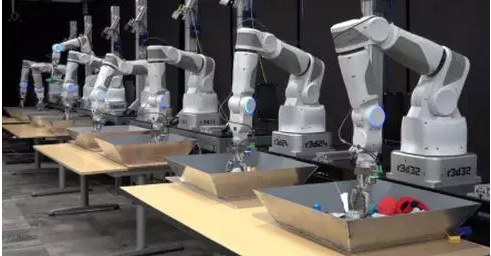

第二,產業升級的需求。中國制造企業整體水平偏低,華為老總任正非的觀點是我國現在處于工業2.0或2.5離工業4.0還很遠。因為4.0核心是CPS系統,信息和物理兩者更好融合到一起,未來是個智能制造時代。現在很多產業包括3C制造產業別說工業4.0,連全自動化都遠遠達不到。以自動化水平最高的蘋果產線為例,它的很多前端工序自動化水平很高,用機器人來做,比如蘋果手機所有的膜、玻璃、邊框打磨鉆孔等都是用機器人做的。但有些看似簡單的工藝機器人做不了但還是要人來做的,比如打個螺絲、穿個針線等。目前離全自動化還是有距離的。盡管有距離,產業升級仍是個大趨勢。現在生產制造從B2C已經到C2B,也就是說是消費者定制的一個制造時代,人的需求是個性化多樣化的,現在C2B是時代背景。一個朋友正在創業是3D打印方面,一臺打印機未來售價在1000元以內,用戶買后可以再網站上付費或者免費下載一些程序然后根據自己的需求打印自己需要的東西。這也是跟機器人概念有關系的。設計師在傳統工廠里面,做的好不好其實不是由市場定價的,經過一年半年后經過市場檢驗才知道自己設計的好不好,但在柔性制造這個平臺里設計能夠很快得到市場驗證。柔性制造也就是快速多樣離散化的需求響應。

3C產業是自動化繞不開去的一個產業,中國3C產業工人有超過2000多萬,一個人一年的綜合費用在4-5萬,就算4萬,2000萬人也是8千億,遠遠多于汽車產業工人。

自動化在3C產業發展面臨很多的挑戰:第一,投資回報周期短,回報要求高。技術上能夠達到的方案可能在經濟上被否決了;第二,更高的精度要求。以蘋果手機為例,工藝要求高,它的精度要求是0.02毫米左右,這是很多國產機器人很難做到的。比如國產機器人或者庫卡大個機器人精度能夠做到正負0.05毫米就很不錯了,因為這些機器人在原先行業的應用沒有這么高的精度要求,這些就很難在3C行業去應用。在3C領域,精度要求很高;第三,更快的速度。3C行業把很多環節拆分的很細,其實產業工人很多都是重復性單一勞動,但是機器人動作就多了,人類看起來一個簡單動作,對機器人而言分解下來就有很多動作去完成,這樣就影響到速度了;第四,工藝要求比較高。一個手機里面有很多工序,光組裝就有28個工序;第五,換產頻繁。頻繁換線的話需要調試設備到0.01毫米這種精度的話,調試基本要一個星期的時間,本來生產周期只有一個星期。

機器人三個指標:第一,速度。富士康采用的是SCARA結構機器人,一個典型意義的業界標準,在富士康用的最多的是愛普生機器人,在速度方面一個標準循環時間是0.37秒,東芝是0.47秒。第二,精度。重復精度,并不是真正意義上的精度,比如讓一個機器人走5毫米,它有可能走了4.95毫米,也就是說它的誤差是0.05毫米,它的重復性很好,也就是說它每次都能走到4.95或者4.94毫米,也就是說重復性誤差在0.01毫米。不管機器人每次走4.95毫米還是5毫米,可以進行設校,只要它每次走到這個位置就可以了。到未來,要真正把設校去掉,那么就要談的是真正的精度了也就是它本身的定位精度,這是當下產業還用不到的指標。第三個指標是負載,也就是機器人能夠抓起多重的東西。這三個指標是互斥的。SCARA機器人負載基本都是20公斤以內。精度基本都是在正負0.03毫米,這是日系機器人一個參數標準。

3、中國機器人產業面臨的難題

中國目前很多企業是沒有技術的。機器人還是一個比較難的產業,是多學科交叉的技術。核心技術包括機器人控制器、專用伺服系統、機器人軟件、減速機。可能在各種輿論中間都認為減速機是最關鍵的,減速機能夠精確去控制最小步伐,做的比較好的還是日本,國產也有一些做的不錯,減速機目前已成為成本和性能穩定性的最大門檻,很多企業開始做減速機,這里突破了很多就能突破了,但是減速機做好了并不代表能夠做好一個機器人,減速機好只能說它可用,至于好不好用還是另外一回事。伺服驅動是整個自動化行業最關鍵的一環,伺服做的好的企業很少,門檻很高。控制系統相當于大腦,不斷給驅動器發指令,控制器國內做的比較好的也就是3、4家,典型的是眾為興和固高。機器人軟件如果山寨的話也是很快的,但如果真正做的話它也是最難的環節,長期來看也是最考驗的環節,再過幾年硬件不是關鍵的時候軟件肯定是關鍵。

眾為興做了控制器、伺服系統和軟件,并把前兩個整到一起,驅控一體化,其實這個路線日本很早就做了,我們看到的日系基本上都是這個架構,比傳統的驅動和控制分離這種模式要便宜同時性能好,它的局限是在大負載領域是不好用,大負載領域基本上走的是歐系路線。

機器人本體:現在大多數機器人企業其實做的也就是本體,難度在管理。

擁有這四樣后機器人本質上還是個半成品中的半成品,拿在手上,如果沒有專業技術人員,根本也不會知道怎么去用。有專業技術人員,沒有一些輔助設備的話還是沒法做什么事。也就是它的另一個核心難點在工藝方面。

4、案例分析

以雀巢咖啡的一條生產線,即壓鑄件毛坯打磨及裝箱自動化為例:配置的是一臺6軸機器人和一臺4軸機器人,期初是兩班倒,一班6個人,一年要在人工投入50萬,一套機器人系統30-40萬,這套是比較超值的,大概7、8個月收回成本。但是機器人也要有人看著,這部分也要一小部分成本投入。

吸錫案例:吸錫比焊錫要更難一些。說明現在國產機器人的精度在某些方面的應用已經夠了。

1)眾為興機器人業務增速一般,能否解釋下?

眾為興商業模式上側重做控制器,控制器是公司一貫的優勢,在應用端相對會弱些,去年接觸100多個項目,做成的相對還比較少。控制器做好后配別人本體幫別人做機器人。眾為興的SCARA比較早是在一些大客戶上應用,上一代產品和國外相比差距還是比較大的,新的一代產品已經出來。眾為興的潛質很好。SCARA精度要求很高,負載要求相對比較低。

2)機器人各個環節價值量?和日本差距有多少?國內目前企業情況?

從成本角度來看,一個6軸機器人,減速機2萬左右,控制器加伺服系統一起大概2萬多,軟件價值很難講,從目前來講減速機占成本最高。

控制器:國內以前做控制器的老牌企業是優勢的,比如眾為興和固高,還有新時達及匯川都還不錯。有些企業控制器是做出來了,但里面很多設備和技術都是買的,這樣就會產生后繼乏力。

伺服系統:新時達和匯川都還不錯,眾為興最新的QX系統還是不錯的,對標的是日本三洋。

軟件:目前沒有哪一家做的特別好。在不同行業應用可能會有差異。

3)市場需求到底有多大?上市公司報表也沒顯現出很大增長

需求上短期高估,長期低估。之所以現在沒做起來是由于工藝差距很大,3C行業本身帶來的挑戰很難滿足,3C行業更新換代太快,設備投資一般是產品投資的2-3倍,剛開始做的時候就要求成本低,其實很難做到,因為標準還沒建立,原先產業鏈條的邏輯是以人工為主的,現在這個鏈條要變的話,很多中間環節就很難。這是個復雜工程,但是這個復雜工程也比不上大飛機的制造。