過去兩年,勢如破竹的電商一路高歌猛進,在撼動傳統零售業的同時也帶動著物流行業風聲水起。去年雙十一,阿里平臺共完成912億成交額,而在這背后是繁復的物流作業與龐大的人力支出。隨著人工智能等技術的進步,仍處于人工主導型的物流行業在效率提升與成本降低方面將存在哪些潛在商機?

在2012年底被亞馬遜收購的Kiva倉儲機器人給出了很好的范例,并于兩年后達到1.5萬臺的使用規模。但遺憾的是,亞馬遜的Kiva項目至今僅對內開放,換句話說,在過去的很長一段時間內倉儲機器人相關技術都被亞馬遜所壟斷。全球范圍內,雖有印度GreyOrange、瑞士Swisslog、中國新松物流機器人等項目持續跟進,但仍都停留在商業化的探索階段。不過,這個現象很快將被打破。

在位于天津的阿里菜鳥倉庫里,一群來自Geek+團隊的“貨到人”機器人隊伍正在各自崗位有條不紊地搬運著貨架,于去年天貓雙十一活動同期上線,經過近半年的部署與協調,這支高效隊伍已能很好地融入工位工作,配合人力后正以高于普通物流八倍的速度為阿里效勞。近日,智東西與Geek+項目創始人兼CEO鄭勇對話,探尋阿里“貨到人”機器人項目背后的更多有趣內容。在近兩小時的對話中,鄭勇向智東西解讀了該項目的運行機制與投資收益前景,此外,項目的完整商業模式與物流行業需求現狀等核心問題隨著談話深入逐漸清晰。

算法系統賦予Geek+決策力

首先,鄭勇向我們描述了一幅完整的倉儲機器人工作場景畫像:

倉庫被劃分為無人區和工位區兩個部分,其中占地約90%的無人區為機器人工作范圍,工位區分派有數名分揀工人,每名工人配合8-10機器人共同工作。機器人接收到某批次訂單指令后,搬出指定貨架并運送到工位區,分揀工人通過電子屏顯示的商品明細與提示進行分揀,將貨物轉移到播種墻,并同時完成商品標簽掃描確認。撿貨與補貨程序相反。機器人在完成一定工作量后返回充電樁定時快充。

在工作部署層面,整套倉儲機器人系統包括機器人硬件和工作站后臺系統兩大部分。

機器人:標準化

矮圓柱形的Geek+外形近似于一個大號的掃地機器人。相比40cm高的亞馬遜Kiva,Geek+27cm的高度能節省出更多的有效倉儲空間,運行速度為1.5m/s,最大載荷重量為500Kg。Geek+內置鋰電池,平均使用一定電量后可自動返回充電,快沖完后返回繼續工作。關于電池容量與充電時間團隊還在進一步優化過程。

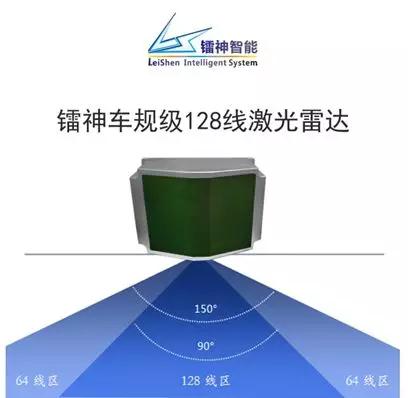

在Geek+機器人上部和底面分別設有攝像頭,通過掃描附著在地面的點陣式二維碼地標進行導航。采用二維碼導航技術,相較普通激光雷達的三角定位方案在成本上進行了有力控制,同時可保證機器人在倉庫半結構式工作環境下運行的精確性。此外,Geek+內置有多傳感器融合避障和無線通信功能,保證其在機器人交通環境下的工作秩序。

作為一整套倉儲機器人運行系統,還包括電子顯示屏、播種墻、電子標簽系統等配件設施。

后臺系統:配置化

“后臺機器人系統是比機器人更為關鍵的部分”,鄭勇介紹道,主要針對商品物件的存儲與擺放、機器人調度與行走路線、訂單執行順序等三個重要方面進行算法優化。具體包括:

1、不同于傳統人工分揀的存儲方式,倉儲機器人系統的貨物存儲采用分散式架構,系統需要對貨架上商品擺放與搭配的規律和趨勢進行動態調整。

即每一個貨架盡可能安排多種品類的商品,以達到移動一個貨架解決多個訂單的高效需求;根據貨架的使用頻率分布變化,將使用頻率更高的貨架,如某段時間內的特賣/熱賣商品貨架,設置在離工位更近的區域,以便在更短的行駛距離范圍內完成訂單需求。

2、系統接收到多個訂單后,需要將數個訂單整理成不同批次進行分派,涉及到針對訂單內容與完成順序的優化,以實現更少的貨架移動次數完成最多的商品分揀。

3、下達訂單任務后,系統需要指派具體的機器人并進行其最優路徑布設,這其中涉及到機器人調度與路線優化,避免交通擁堵或碰撞事故。

在整套倉儲機器人人分揀系統中,機器人硬件及配套設施采用標準化設定保證規模生產的可控性,后臺的操控系統則將根據客戶業務特點、倉庫地圖與布局等信息進行定制化配置,包括設定的工位與機器人數量,貨架擺放等。

“硬件與軟件本身都是標準化的,系統可根據實際需求進行調動與優化”,鄭勇強調,“靈活性的配置化是整套系統中最有生命力的地方”。

如果說在倉庫川流不息的機器人本體替代人工實現了分揀工作的自動化升級,那么通過動態數據與信息不斷優化,進行部署的系統“大腦”則讓機器人真正有了決策與協調的能力。實際上,國內大型電商平臺在面對洶涌如潮水般的訂單需求時,也曾進行過優化嘗試。如京東商城在上海建立的“亞洲一號”物流中心,通過建立立體自動化廂式倉庫(堆垛機),可實現托盤貨物的自動存貨、取貨和補貨流水線作業。該定制化系統方案需要在設計之初預估5至10年倉庫的業務情況,對業務的峰值與波谷進行預判,以確保在最大流通量時正常工作。

“物流行業受電商波動影響較大,外部環境的變化與內部業務重心的調整使得物流公司對于未來業務量很難進行準確預估;此外,如果按照現有的業務量來計算投資回報期,立體自動化廂式倉庫可能需要10年以上才能收回投資,這個投資風險是客戶所不能接受的。”鄭勇指出。

算算投資回報率這筆帳

據鄭勇介紹,現階段天津阿里菜鳥倉庫的運行方案為:在面積為2000平方米的倉庫內配備有50臺倉儲機器人,可減少約40個人力。分揀線的普通人工效率以150件商品/人?小時計算;采用Geek+倉儲機器人方案,工位區每人的工作效率可提升至450件商品/人?小時,即節省出2個人力成本。此外,每臺機器人通過間隔快充方式可實現一周7天,每天24小時工作,即實際上可替代2個人力×3個班次/66%(人工休假率)=9個人力。在機器人系統的運營成本方面,主要包括電費、易損件更換費用、維修費用等,占機器人售價的6-10%;這一部分費用將與節省的管理支出、招工費用、培訓費用基本相抵,后期還可能包括節省的倉儲區的照明電費(機器人在無人區工作不需要照明);考慮后臺系統、無線服務器、播種器等配套設施成本。依照現有規模方案,鄭勇給出的投資回報期約為1.5-2年。

工業與物流管理相融合

談到該項目的技術門檻,鄭勇指出,主要依托于工業機器人應用與物流管理系統體系結合。

畢業于清華工業工程的鄭勇得益于其本科與研究生階段的研發背景而選擇了該方向創業。據鄭勇介紹,研究生畢業后,他先后在ABB集團機器人部門的、新天域資本投后管理和機器人行業研究等相關部門工作,在機器人領域,尤其在工業化機器人方面積累了豐富的項目經驗。

透過亞馬遜的Kiva項目,鄭勇感受到物流領域機器人的應用前景,隨著近兩年國內人工智能技術的成熟、鋰電池與視覺導航等產業鏈發展,Geek+項目的籌備工作在2014年中旬陸續進行。創始團隊由六人組成,其中包括鄭勇的三名師兄弟,均為計算機與機器人領域的博士或專家,具有衛星控制系統、通信設備研發等項目經驗,現負責倉儲機器人系統的原型研發;供應鏈負責人在消費電子與汽車行業具有數十年的經驗;系統架構師曾在高動態自動化物流解決方案商工作,在系統設計上為分揀自動化方案與整個倉儲系統的融合與接口進行了預留設計。項目在2015年4月份獲得天使輪1000萬元戰略融資,并于11月投入到天津阿里菜鳥倉庫的試運行中,應對雙十一高峰訂單,并陸續跟進與唯品會的合作。今年預計可實現數百臺的量產能力,A輪融資消息也將在近期確認后發布。