哈弗徐水整車生產(chǎn)基地,總規(guī)劃面積13平方公里。包括整車廠、沖焊物流園、綜合性能試驗場、配套零部件園區(qū)和生活區(qū)5大部分;園區(qū)分四期建設,目前一期、二期已具備生產(chǎn)能力,三期、四期均處于建設階段。哈弗徐水工廠二期主要生產(chǎn)哈弗品牌的最新中級SUV-哈弗H7,以及精品個性化產(chǎn)品哈弗H2兩款車型。

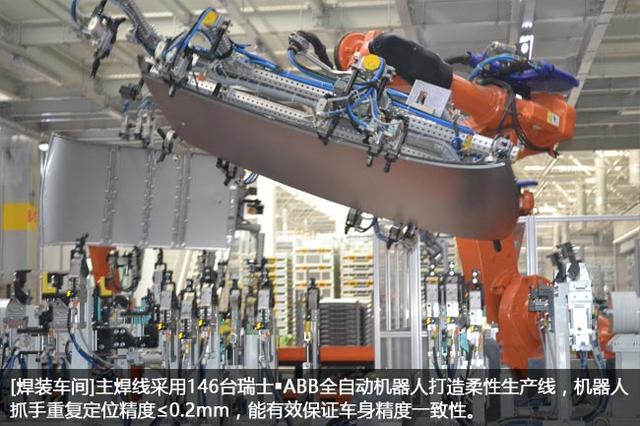

焊裝車間—525臺機器人完全自動化生產(chǎn)

焊裝作為整車生產(chǎn)的第二道工序,肩負著為整車提供精致白車身的重任。焊裝二車間占地面積約6.5萬㎡,生產(chǎn)節(jié)拍為52s,劃規(guī)產(chǎn)能25萬輛。據(jù)了解,目前已規(guī)劃建設完成自動化生產(chǎn)線19條,采用單線柔性化生產(chǎn)模式,有效降低生產(chǎn)成本,滿足多車型共線生產(chǎn),同時模塊化生產(chǎn)方式便于物流運輸,增大空間利用率。

數(shù)字解讀焊裝車間:146臺機器人:主焊線共有146臺機器人完成焊接、打膠、搬運、螺柱焊接和氬弧焊接作業(yè),白車身合拼形式采用四面體合拼。22s:在五門一蓋焊裝區(qū)域,其中車門包邊采用先進的韓國WIA(威壓)包邊液壓機,包邊液壓機生產(chǎn)節(jié)拍為22s能極大程度上提高節(jié)拍。360°測量:焊裝車間采用國內先進的恒溫恒濕三坐標測量室,采用海克斯康三坐標測量儀器進行白車身總成精度測量,對量產(chǎn)過程的白車身進行全尺寸測量管理,可滿足360度方向的測量。

其中,主焊線采用146臺瑞士ABB全自動機器人打造柔性生產(chǎn)線,機器人抓手重復定位精度≤0.02mm,能有效保證車身精度一致性。

自動化生產(chǎn)線機器人共計525臺,521臺瑞士ABB機器人,4臺德國KUKA機器人,自動化率達到100%。其中,焊接設備采用國際先進的德國博世焊機,有效地控制白車身焊接質量,主焊線采用德國柏塞在線檢測技術保證白車身精度,保證了產(chǎn)品的完美可靠品質。總裝車間—全線數(shù)字化控制100%柔性化生產(chǎn)

總裝二車間占地面積6.8萬㎡,采用汽車制造行業(yè)最新技術,生產(chǎn)線全線采用數(shù)字化控制原理,具有更高的生產(chǎn)精度和生產(chǎn)效率,真正實現(xiàn)了100%的柔性化生產(chǎn)。其中,全線采用SEW智能控制系統(tǒng),可實現(xiàn)不同車型任意工位的操作高度,空中線還可實現(xiàn)不同的工位節(jié)距需求;未來新車型投入所需要的工位高度變化只需要在主控系統(tǒng)中更改工位參數(shù)即可實現(xiàn),極大的提高了制造系統(tǒng)的敏捷化程度。數(shù)字解讀總裝車間:10年記錄保存:總裝車間配備先進的ToolsNet扭矩管理系統(tǒng),對擰緊過程數(shù)據(jù)進行實時采集、100%記錄和保存(可保存10年),這些數(shù)據(jù)將形成每輛車的“電子檔案”,不僅防止了不合格品的流出也實現(xiàn)了問題車輛的精準追溯。四處視頻采集點:總裝二車間力爭打造國際領先的可視化工廠,車間內部有四處視頻采集點,顧客可在網(wǎng)絡直接觀看生產(chǎn)現(xiàn)場實際情況。零缺陷線體:以作業(yè)工位為單元,設置質量問題警示卡、質量檔案、保安防災地圖,達到問題警示,積累和提升作業(yè)技能的目的。設立“零缺陷線體”將員工的工作質量與班組的集體榮譽進行綁定,形成班組“聯(lián)防聯(lián)控”的質量氛圍。同時利用現(xiàn)代化的線體安東呼叫系統(tǒng),使用聲、光呼叫相結合的方式實現(xiàn)現(xiàn)場管理者快速到達異常現(xiàn)場解決問題的目的;

大量應用機械輔助設備,包括集團首次采用C型吊具、自動合裝、視覺引導系統(tǒng)、升降式滑板自動輸送系統(tǒng)等,有效提升裝配質量。

總裝二車間采用先進的在線檢測系統(tǒng),在生產(chǎn)過程中發(fā)現(xiàn)并消除產(chǎn)品缺陷,杜絕不合格品的流出,為顧客提供100%高品質、高質量產(chǎn)品。

總結:經(jīng)過參觀后,徐水二期“世界級工廠”實至名歸,無論是自動化程度還是裝配工藝的先進性,還有一定值得一提的是對員工的人為關懷,在講解員的介紹中多次提到“員工幸福感”,大量的使用機器人將員工從繁雜的體力勞動中解放出來,此外更提升了防護水平。在不斷提升的硬件水平背后,更看到了作為“世界級工廠”人為關懷的一面,難得可貴。(圖文 桑大偉)作者:頭條號 / 哈弗SUV