汽車行業(yè)是應(yīng)用AGV最早且最廣泛的高智能化產(chǎn)業(yè)鏈。從最初的地磁線導(dǎo)航、經(jīng)典的磁導(dǎo)航,到如今廣泛使用的激光導(dǎo)航,汽車行業(yè)始終果敢地采用最能創(chuàng)造價(jià)值的AGV類型。他們推動(dòng)AGV技術(shù)的快速發(fā)展,同時(shí)享受AGV技術(shù)帶來(lái)的豐厚產(chǎn)業(yè)紅利。如今,無(wú)反射板激光自主導(dǎo)航AGV成為市場(chǎng)最吸睛的AGV產(chǎn)品,汽車廠商再一次成為AGV的弄潮兒,率先布局,利用無(wú)反射板激光自主導(dǎo)航AGV解決關(guān)鍵性問(wèn)題,獲取豐厚的回報(bào)。

汽車零部件供應(yīng)商,是汽車產(chǎn)業(yè)鏈中分布最廣的一環(huán)。由其產(chǎn)品特性決定,汽車零部件生產(chǎn)過(guò)程需要大量的物料搬運(yùn)作業(yè),優(yōu)化物料搬運(yùn)流程,成為汽車零部件廠商提高競(jìng)爭(zhēng)力的必爭(zhēng)之地。因此,汽車零部件廠商在智能物流的改造上,始終采取快、準(zhǔn)、狠的經(jīng)典招式。某知名汽車零部件廠商需要投入AGV機(jī)器人,升級(jí)物料搬運(yùn)工序,實(shí)現(xiàn)立體庫(kù)、半成品產(chǎn)線、成品產(chǎn)線的整廠物料自動(dòng)化、信息化搬運(yùn)。該廠在智能搬運(yùn)改造中面臨幾大難點(diǎn):第一、需要密集搬運(yùn)(立體庫(kù)中上千個(gè)搬運(yùn)點(diǎn));第二、長(zhǎng)距離搬運(yùn)(整廠搬運(yùn)最遠(yuǎn)距離1500米);第三、室外搬運(yùn)(中間存在多處室外連廊)。磁導(dǎo)航面對(duì)大面積多點(diǎn)位的密集搬運(yùn)是無(wú)能為力的,磁條沒(méi)有合適的位置鋪設(shè),點(diǎn)位之間距離太近,互相干擾。反射板激光導(dǎo)航方式因?yàn)橐佋O(shè)大量的反射板,并且無(wú)法完成室外搬運(yùn)任務(wù)而被棄之不用。最終,該廠商利用艾吉威無(wú)反射板激光自主導(dǎo)航叉車AGV,克服以上幾大難點(diǎn),完成半成品車間、成品車間以及立體庫(kù)之間整廠調(diào)度的實(shí)施方案,打造一條高度柔性化,智能化的物流通道,并且為未來(lái)發(fā)展留足空間。下面詳細(xì)介紹該項(xiàng)目的實(shí)施方案。

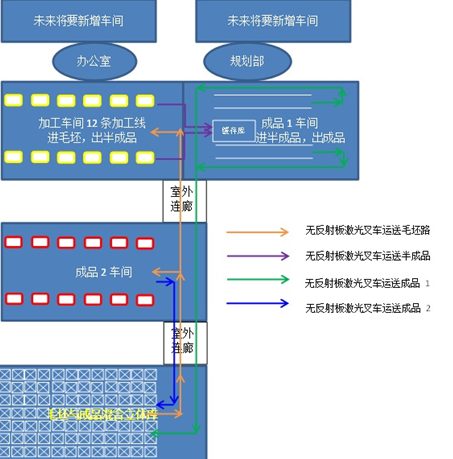

本項(xiàng)目涉及1個(gè)半成品加工車間,2個(gè)成品生產(chǎn)車間和1個(gè)毛坯成品混合立體庫(kù),未來(lái)將再擴(kuò)展2個(gè)新的生產(chǎn)車間。目前本項(xiàng)目使用4臺(tái)無(wú)反射板激光叉車,24小時(shí)不間斷作業(yè),完成毛坯配給、半成品配給和成品入庫(kù)的整廠搬運(yùn)需求。通過(guò)使用4臺(tái)無(wú)反射板激光自主導(dǎo)航叉車AGV幫助該廠實(shí)現(xiàn)整廠搬運(yùn)。這一方案替代了原先4名叉車員工手動(dòng)駕駛叉車搬運(yùn)的模式。與原來(lái)的人工叉車模式相比,使用無(wú)反射板激光叉車之后,整體空間利用率及貨物管理質(zhì)量有效提升,生產(chǎn)和庫(kù)存得以銜接,資金周轉(zhuǎn)加快,自然降低整體成本。同時(shí),勞動(dòng)效率也大幅提高,省去了人員管理成本。潛藏的效益是智能化、信息化改造為廠商配備了巨大的發(fā)展?jié)撃堋?/p>

無(wú)反射板激光叉車整廠搬運(yùn)流程圖

本項(xiàng)目的混合立體庫(kù)目前存儲(chǔ)2種成品和2種毛坯,設(shè)置了1800個(gè)存儲(chǔ)位置。成品和毛坯的存儲(chǔ)位置不固定,位置是否空缺或者存儲(chǔ)何種物料等信息均由WMS系統(tǒng)管理。WMS與AGVS通訊,提供物料存儲(chǔ)狀態(tài)信息,再由AGVS調(diào)度無(wú)反射板激光叉車AGV進(jìn)行物料存取和搬運(yùn)。原先的人工叉車在輸送物料出入庫(kù)時(shí),各種物料的存儲(chǔ)位置必須固定,因而通常會(huì)出現(xiàn)某種物料位置空缺較多,而其他物料又缺少存儲(chǔ)位置。使用無(wú)反射板激光叉車AGV搬運(yùn)之后,物料位置不再固定,而是通過(guò)WMS和AGVS的結(jié)合使用,AGV自主判斷相應(yīng)的位置存儲(chǔ)著何種物料,空缺位置在哪里,從而智能存取。混合存儲(chǔ)的方式充分發(fā)揮了立體庫(kù)的存儲(chǔ)效率。

加工車間有12條加工線,AGV從立體庫(kù)送來(lái)毛坯,再把加工車間產(chǎn)出的半成品,輸送至成品1生產(chǎn)車間的緩存庫(kù)中。AGV從加工車間將半成品送至成品1生產(chǎn)車間生產(chǎn),產(chǎn)出成品1,AGV再把產(chǎn)線上下來(lái)的成品1送入混合立體庫(kù)中。AGV從混合立體庫(kù)中運(yùn)輸毛坯到成品2車間,通過(guò)生產(chǎn)加工產(chǎn)出成品2,AGV再把產(chǎn)線上下來(lái)的成品2送入混合立體庫(kù)中。車間與立體庫(kù)的完美配合,依賴于AGV強(qiáng)大的大腦——AGVS,他指揮著AGV什么時(shí)間去哪里,運(yùn)送什么,因而毛坯、半成品和成品的實(shí)物流才能及時(shí)準(zhǔn)確地流通。

在成品2車間和混合立體庫(kù)兩個(gè)位置存在兩處50米長(zhǎng)的室外連廊,但這并不妨礙無(wú)反射板激光AGV的運(yùn)作。不需要鋪設(shè)無(wú)反射板,不僅僅帶來(lái)經(jīng)濟(jì)成本上的節(jié)約,而且擺脫了帶反射板激光AGV所受到的光線、粉塵等環(huán)境制約因素,室外作業(yè)是無(wú)反射板激光叉車的特征之一。

該公司規(guī)劃新增兩個(gè)工廠,這兩個(gè)工廠也將納入AGV搬運(yùn)系統(tǒng)中。這個(gè)規(guī)劃也是促成他們選擇無(wú)反射板激光自主導(dǎo)航AGV而非其他導(dǎo)航方式的重要原因之一。未來(lái)這兩個(gè)新工廠投入實(shí)施時(shí),AGV的運(yùn)行路徑需要增加和調(diào)整,AGV系統(tǒng)也需要進(jìn)行擴(kuò)展。無(wú)反射板激光叉車在后期擴(kuò)展時(shí)不需要增加或者調(diào)整任何輔助標(biāo)記,這不光節(jié)省了一大筆后期擴(kuò)展費(fèi)用,另外其不受限制的整廠搬運(yùn)能力,可根據(jù)公司規(guī)劃及時(shí)擴(kuò)充和調(diào)整,而無(wú)后顧之憂。

整個(gè)項(xiàng)目實(shí)施過(guò)程中,無(wú)反射板激光自主導(dǎo)航AGV智能系統(tǒng)具備的優(yōu)勢(shì)十分突出:無(wú)反射板激光自主導(dǎo)航,無(wú)需任何輔助標(biāo)記,這一優(yōu)點(diǎn)在長(zhǎng)距離搬運(yùn)和存在室外長(zhǎng)廊的環(huán)境下尤其明顯;構(gòu)建全局地圖,與企業(yè)MES、WMS系統(tǒng)無(wú)縫對(duì)接,實(shí)現(xiàn)整廠靈活調(diào)度,利于后期系統(tǒng)擴(kuò)展和調(diào)整。正因如此,無(wú)反射板激光自主導(dǎo)航AGV系統(tǒng)才能滿足汽車行業(yè)低投入,高產(chǎn)出的傳統(tǒng)。