為了描述一個剛體在空間的位姿,需在物體上固連一個坐標系,然后確定該坐標系位姿(原點位置和三個坐標軸姿態),即需要6個DOF來完整描述該剛體的位姿[1]。對于工業機器人,需要在末端法盤安裝工具(Tool)來進行作業。為了確定該工具(Tool)的位姿,在Tool上綁定一個工具坐標系TCS (Tool Coordinate System),TCS的原點就是TCP(Tool Center Point,工具中心點)。在機器人軌跡編程時,需要將TCS在其他坐標系的位姿記錄到程序中執行。TCP類型的有:常規TCP,固定TCP,動態TCP。

01

常規TCP:隨機器人本體一起運動

工業機器人一般都事先定義了一個TCS,TCS的XY平面綁定在機器人第六軸的法蘭盤平面上,原點則與法蘭盤中心重合。雖然可以直接使用默認的TCP,但是在實際使用時,比如焊接,用戶通常把TCP點定義到焊絲的尖端(實際上是焊槍tool的坐標系在tool0坐標系的位姿),那么程序里記錄的位置便是焊絲尖端的位置,記錄的姿態便是焊槍圍繞焊絲尖端轉動的姿態。

02

固定TCP

將TCP定義為機器人本體以外靜止的某個位置。常應用在涂膠上,膠罐噴嘴靜止不動,機器人抓取工件移動。其本質是一個工件坐標。

03

動態TCP

隨著更復雜的應用,TCP可以延伸到機器人本體軸外部(外部軸),應用在TCP需要相對法蘭盤做動態變化的場合。

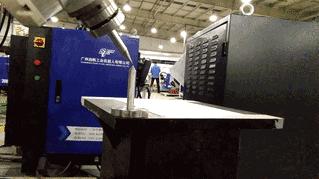

隨著工業的發展進程,工業自動化技術逐漸成熟。越來越多的高精密、高復雜程度的制造工業對生產精度提出了更高的需求,這大大推動了工業生產中機器人的使用。

TCP精度測試原因

隨著全球工業自動化生產的持續升級,作為生產自動化主要實現手段之一的工業機器人在工業生產中得到了越來越廣泛的應用,不僅已廣泛應用于搬運、噴漆、焊接等作業,而且也開始應用于諸如自動裝配、尺寸檢測等超精密作業。現在機器人廠家生產的機器人重復定位精度比較高,絕對定位精度卻很低,僅為毫米級,無法達到高精度加工的要求。

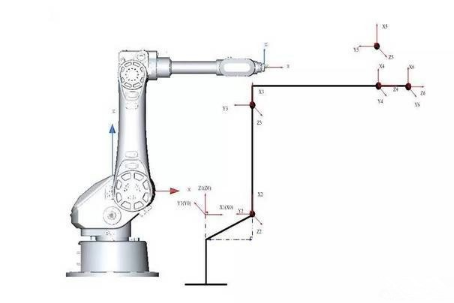

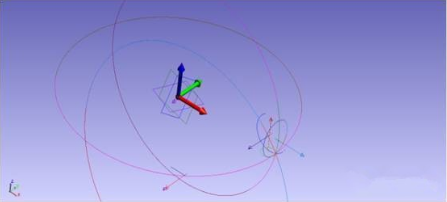

TCP精度測試分析依據在機器人加工、裝配過程中不可避免地要產生誤差,機器人作業過程中的磨損也會使運動副間產生間隙,而且實際構件都具有彈性,高速運動時在慣性力、重力和外力作用下勢必會產生彈性變形和震動等問題。工業機器人是由運動學模型(如圖1所示)控制的,在運動學模型中所導致的的結構參數是設計值,這與實際結構參數之間不可避免地存在誤差,導致機器人無法嚴格按照預期位姿要求進行運動,直接測量這些結構參數往往很困難。

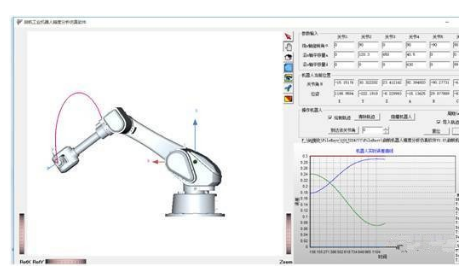

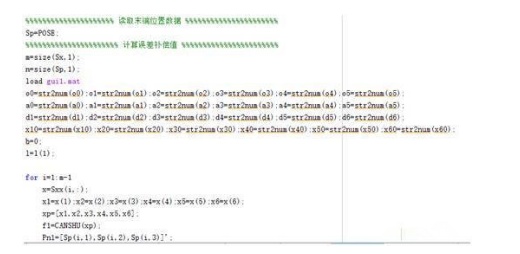

不過,這些結構參數誤差必定會通過一定的形式反映出來,最直接的體現就是末端執行器的TCP精度。測試機器人末端執行器的TCP精度能推導機器人的誤差源,然后通過啟帆精度分析離線軟件仿真(如圖2所示)分析,可以清楚的發現誤差對機器人末端執行器的影響,根據離線仿真分析,合理的分配與控制各個影響因子可達到提高機器人末端執行器的運行精度的目的。

圖1 運動學模型

圖2仿真分析

TCP精度的檢測

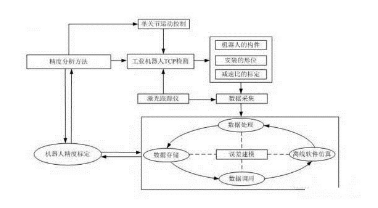

根據機器人誤差源的分析,如何檢測得到有效的處理數據是TCP精度測試過程中一個重要的環節,工業機器人精度的測量是提高TCP精度的一個極其重要的因素,它是結構參數辨認精度。任何一個測量過程都是包括測量對象、計量單位、測量方法和測量精度這四個要求。要準確可靠地進行測量,必須對這四個要素進行全面的分析、正確的選用。因此,制定正確的檢測方案是關鍵,影響著整個TCP精度測試的分析:

圖3精度檢測標定方案

圖4 激光跟蹤儀空間檢測

激光跟蹤儀具有高分辨率,工作空間大,非接觸測量等優點。同時,使用激光跟蹤儀標定機器人不再需要其他的測量工具,省去了標定測量工具的繁瑣。通過激光跟蹤儀的檢測得到的數據(如圖4所示),處理可得到機器人的連桿參數,減速比和形位結構等,然后根據軟件程序(如圖5所示)對TCP檢測試驗的數據分析處理。

圖5 軟件程序數據處理

TCP精度測試結果

從機器人自身的運動約束出發,識別和構建機器人運動學模型坐標系,通過位姿測量的方式,以機器人末端的實際位姿與其名義位姿之差值作為參數辨識程序的輸入,根據建立的靜態位姿誤差模型計算得到了機器人運動學參數的誤差,進而對機器人控制程序中的運動學參數進行了修正,獲得了末端位姿與關節變量的精確變換,提高了機器人的TCP精度。

為了檢測TCP精度提高的效果,在空間不同位置排放標定桿,通過空間不同定點位置姿態的改變,觀察末端執行器相對定點偏移量的大小,作為評定機器人末端執行器的TCP精度的依據,測試效果如下所示,可以看出啟帆機器人TCP精度測試效果無疑完全達到了要求!