今年爆發的疫情打亂了制造業的整體節奏,很多制造企業面臨“物競天擇,適者生存”的局面,不得不尋找企業生存和變革之路。疫情影響下,企業面臨復工率低、人員短缺、人員集中風險、項目現場部署受限等諸多困境,促使企業快速推進“機器換人”的步伐,并啟動數字化和智能化革新。無人叉車和AGV/AMR將在工業生產領域越來越廣闊應用,市場空間也將進一步擴大。

無人叉車、AGV/AMR可解決勞動力短缺、人力成本提升、人員安全隱患和效率低下的諸多實際問題,同時可以為企業實現降本增效,提升企業的競爭力和抗風險能力。本次疫情促使很多企業深刻意識到無人叉車、AGV等自動化物流設備在工業物流領域的重要性和必要性。

BITO通過領先的AI算法、視覺感知、機器人軟件架構和電子硬件控制等關鍵技術,賦能無人叉車、AGV/AMR 自主化和智能化,并配備自主研發的BSLAM激光自然導航系統、BANS單機控制系統和BFMS多機調度系統,為客戶提供完整的智慧物流整體解決方案。

BITO無人叉車解決方案案例分享

項目概況:

日本某金屬工業會社為國際知名的大型快消品企業服務,其倉庫管理方面人力成本逐年提升,且貨物擺放不規則,倉儲空間利用率低,倉庫內物流運輸效率有待提升,針對其倉庫貨物擺放雜亂、高度不固定的貨物存儲位置和人力成本降低的需求,BITO提供了滿足其特殊需求的定制化自然激光SLAM導航叉車解決方案,實現了視覺伺服矯正和高度不固定二層托盤插取的要求。

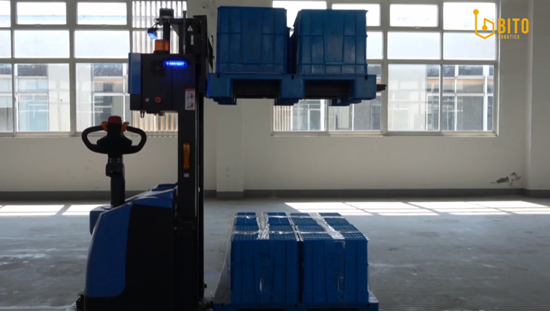

叉車二層棧板堆放功能展示

BITO解決方案:

BITO根據客戶實際需求,定制了可以滿足不規則二層托盤插取的叉車,以實現客戶現場需要存取高度不規則貨物的需求,高效精準地完成倉庫物流運輸任務。方案配備了賓通自主研發的國際領先的BSLAM激光自然導航系統,讓無人叉車可實時動態識別現場環境,行駛過程中保持定位精準,定位精度可達± 2 mm,同時采用BITO自主研發的BANS單機控制系統和BFMS多機調度系統,實現叉車建圖定位、安全避障、自主運行、路徑規劃、任務調度、交通管理、狀態監測、棧板托盤和貨架識別等功能。

解決方案核心優勢:

1.無需更換已有叉車和場地改造,大大降低改造成本

BITO采用自主研發的BSLAM激光自然導航系統和BANS單機控制系統,可適配市面上的通用車輛運動模型,并可快速導入叉車、AGV/AMR,完成車輛改造。

2.部署時間快,不影響客戶正常生產

通過不斷的產品驗證、應用和迭代,采用BANS單機控制系統可在24個工作小時內完成對叉車、AGV/AMR的改造,并實現建圖定位、安全避障、自主運行、狀態監測、棧板托盤和貨架識別等功能。

3.無縫對接MES、WM和ERP等系統,助力客戶生產管理智能化和數字化

BITO的BANS單機控制系統和BFMS多機調度系統,可與客戶現有的WMS、MES、ERP等系統無縫對接,并可與PLC、呼叫盒、光電開關、自動貨梯設備聯通,實現自動電梯出入和跨樓層搬運。

4.定制化開發,滿足客戶現場實際需求

可根據客戶現場實際需求,提供定制化解決方案,如本次案例中涉及到的異常恢復功能、二層棧板堆放、視覺伺服矯正等,解決客戶現實問題,為客戶帶來實際效益。

項目現場展示

客戶價值:

實現了指定路線運行--從待機位置出發自主行駛到取貨點,貨叉取貨后再行駛至放貨點,結束后返回待機位置;

實現了自主判斷位置矯正---到達取貨點和放貨點時,檢測并判斷貨叉與托盤之間的位置,若有誤,依照系統設定自行改變運行路線并進行位置矯正;

實現了自主檢測棧板、托盤等位置信息--貨叉上升、下降時均可檢測棧板、托盤等高度位置信息;

實現了二層棧板堆放---自動識別一層棧板并判斷位置,貨叉取貨將二層棧板堆放至一層棧板上。

通過為該企業提供定制化的高效精準的無人叉車智能化解決方案,智能化替代傳統人工作業的模式,實現了倉庫的物流自動化,幫助企業提高物流搬運效率,提升生產效率,節省人工成本,并助力企業實現內部物流智能化、柔性化升級。