項目背景

隨著全球工業發展與我國傳統制造業轉型升級,在一些大中型企業車間,生產自動化逐步成熟,數字化、智能化水平不斷提升。但是在工廠內部物流環節,還主要依靠人力運輸和人工叉車解決。隨著工業搬運機器人技術發展與廣泛應用,給工廠內部物流解決帶來了新的解決方案。

客戶課題

該客戶是某外企,為電力、電子、通訊、機械、建筑、石油、化工、航空、交通、鐵路運輸、汽車制造、工業自動化行業提供世界一流產品和優質服務的世界電連接頂尖級專業廠家,先后在全國建立20多個辦事處、100多家分銷機構,為能源行業、過程行業、基礎設施、工廠自動化等工業領域客戶提供世界一流產品和優質高效服務。主要研發和生產自動化系統系列產品,供應國內及全球工業市場。 在該公司的某一產品生產車間,需要將智能裝配線與包裝線進行對接,由于兩條產線之間距離較長,架設流水生產線會占用大量空間;通過人力運輸又會降低車間自動化水平,降低生產效率。基于車間的情況,客戶考慮通過靈活高效的移動機器人解決方案來實現產線對接。

仙知方案

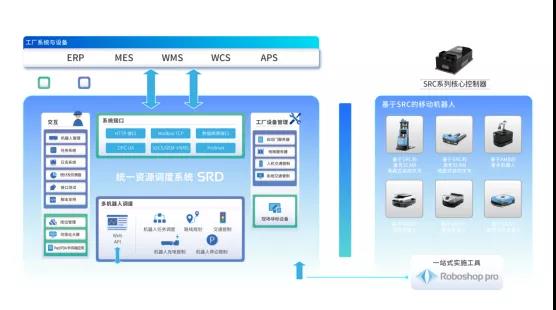

根據現場情況,仙知協助集成商成功實施了該項目。在本項目中,使用基于AMB的頂升輥筒機器人、基于AMB的后牽引機器人、呼叫PDA、一站式實施工具Roboshop Pro和統一資源調度系統SRD等在內的整套解決方案,助力該客戶解決了產線對接的問題。

軟、硬件配置

硬件:基于AMB的潛伏牽引移動機器人(多臺)、基于AMB的頂升輥筒機器人(多臺)充電樁(多臺)

具體實施方案

用戶現場庫位分為兩層,上下層都有輥筒,在產品加工過程中需要兩層的產線工序進行對接,將包裝區域人工工位的物料送往智能裝配區,最后將成品運到倉庫。

(1)先通過仙知一站式實施工具Roboshop Pro完成地圖構建,站點、路線及區域編輯,包括機器人工作任務序列編輯等工作;

(2)利用統一資源調度系統SRD對機器人進行調度部署,保證安排最合適的移動機器人完成倉庫和加工工位之間的料架運輸;

(3)在本次解決方案中,通過統一資源調度系統SRD對接用戶的MES系統,并在倉庫發料區和產線工位都配有呼叫PDA,當人工工位有運輸需求時,通過手持PDA進行呼叫,調度系統便會立即響應,通過基于AMB的潛伏牽引機器人完成倉庫與產線的物料運輸;通過基于AMB的頂升輥筒機器人完成車間產線對接。

(4)在倉庫區,由工人將一包一包的貨物放在料架上,然后掃描揀選單、發料區、料架一維碼及員工碼進行信息錄入;完成后通過PDA呼叫基于AMB的潛伏牽引機器人來取料;取料任務訂單生成后,SRD會判斷產線工位是否有空位,如果有空位訂單執行,如果無空位訂單掛起;訂單掛起后警示燈亮起并通過PDA進行提示產線工位有空料架,待空料架取走后訂單繼續執行。

(5)在產線區域則通過基于AMB的頂升輥筒機器人完成產線對接。由于客戶現場輥筒線的高度不同,基于AMB的頂升輥筒機器人可根據產線工位進行高度調整,靈活完成產線對接任務。車位到庫位之前,由上位機決定往哪個地方下料,如果是上層庫位下料,則先執行頂升任務再進行下料;如果是下層庫位下料,則直接執行下料操作。任務執行完畢后,調度系統會下發指令,讓機器人回到指定區域進行待命。

實施難點及對策

難點:

(1)現場有操作工人在機器人運行線路上來回走動,可能與機器人發生沖突,需要全面的障礙物檢測機制和預警機制。

(2)工廠車間面積大、工位多,需要有效的調度系統實施部署。

對策:

(1)本次使用雙激光移動機器人進行運輸,保證360°無死角檢測障礙物;并在地圖中設置控制區域,使車輛在同一個地圖中可以根據場景設置實現不同的速度和檢測范圍配置,讓機器人在有人員走動的區域降低行駛速度,并設置安全距離,提高運輸安全性。

(2)通過仙知統一資源調度系統SRD對移動機器人進行有效調度,保證每個工位的原料供應。

給客戶帶來的價值

(1)通過仙知機器人智能物流解決方案,幫助該客戶輕松解決了車間產線對接的問題;

(2)無需對車間現場進行改造,大大降低了項目實施成本;靈活高效的解決方案,促進了項目快速實施,為客戶創造了有利條件。